Устройство для намотки длинномерного материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»>958284 (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.02.81 (21) 3256917/28-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 65 Н 23/02//

В 29 Н 17/20

Гвеудвретееиный квинтет ссср (53) УДК 677.053 (088.8) Опубликовано 15.09.82. Бюллетень № 34 йе,евлаи изобретений и вткрмтий

Дата опубликования описания 25.09.82 (72) Авторы изобретения

В. П. Савин и В. И. Лапин

Всесоюзчый научно-исследовательский и конструкто институт по 4борудованию для шинной промышлен

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНОГО

МАТЕРИАЛА

Изобретение относится к устройствам для намотки длинномерного материала, преимущественно резинокордного, и может найти применение в шинной промышленности.

Известно устройство для подачи брекерного корда на сборочный барабан, содержащее раскаточное устройство, подвижную каретку с бобинами для корда и прокладки и подающий рольганг (1).

Б известном устройстве свисающий конец корда перед перемещением подвижной каретки в положение для наложения следующего слоя корда забрасывается на рольганг вручную, что особенно неудобно в случае большой длины свисающего конца и приводит к смиианию полосы и образованию на ней складок.

Известно также устройство для подачи брекерного корда, содержащее подающий транспортер и опору, установленную между подающим транспортером и сборочным барабаном с возможностью возвратнопоступательного перемещения. Подача конца корда к сборочному барабану осуществляется перемещением опоры к сборочному барабану с последующим образованием компенсационной петли. Убирание конца

2 производится закаткой полосы при реверсивном движении подающего транспортера с одновременным возвратом опоры (2) .

Однако, поскольку при сборке крупногабаритных покрышек длина слоев дости5 гает 5 — 7 м, а длина свободного конца — 1,5 м, необходимы большие хода возвратно-поступательного перемещения опоры, что увеличивает габариты устройства и снижает его надежность из-за возможного сползания конца полосы в компенсационную петлю под действием собственного веса.

Наиболее близким по технической сущности к изобретению является устроиство для намотки длинномерного материала, преимущественно кордного, содержащее дер15 жатели паковок с материалом и прокладкой, средство для раскатки, смонтированный на консольной раме транспортер и установленное на конце транспортера средство прижима материала (3). го

Известное устройство не может быть использовано для убирания конца материала при опускании рольганга в рабочее положение, длинный конец материала неизбежно попадает за барабан, что приводит к его

958284

55 сминанию, слипанию, образованию складок и снижению качества готовой покрышки.

Кроме того, длинный конец материала, поступающий в рабочую зону сборщика, неудобно закреплять на сборочном барабане.

Целью изобретения является повышение надежности работы и удобства обслуживания.

Поставленная цель достигается тем, что устройство для намотки длинномерного материала, преимущественно резинокордного, содержащее держатели паковок с материалом и прокладкой, средство для раскатки, смонтированный. на консольной раме транспортер и установленное на конце транспортера средство прижима материала, имеет механизм образования петли 15 запаса материала, включающий установленные последовательно по ходу перемещения материала на штанге и кинематически связанные между собой подпружиненный двуплечий рычаг с компенсационным роли-

20 ком, охватываемым материалом, и механизм управления двуплечим рычагом, выполненный в виде подпружиненной рукоятки с двумя эксцентриками.

Средство прижима материала выполнено в виде пластины, кинематически свя- 25 занной с одним из эксцентриков механизма управления двуплечим рычагом.

Кроме того, кинематическая связь между двуплечим рычагом и механизмом его управления включает шарнирно установленный зубчатый сектор, контактирующий з с ним зубчатый ролик, установленный на свободном конце двуплечего рычага, и гибкую тягу, одним концом связанную с зубчатым сектором, а другим — с другим эксцентриком рукоятки.

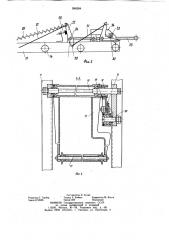

На фиг. 1 изображено устройство для намотки резинокордного материала на сбо . рочный барабан, вид сбоку; на фиг. 2 и 3— механизм образования петли запаса материала, вид сбоку; на фиг, 4 —. разрез А — А на фиг. 2.

Устройство содержит раскаточное устройство 1, держатели 2 с паковками 3 с обрезиненным кордом и паковками 4 с прокладкой, установленные на платформе 5, смонтированной с возможностью перемещения по направляющим 6 от привода 7. На платформе 5 смонтированы также компенсаторы 8 с компенсирующим роликом 9 и транспортер 10 в виде рольганга, включающие консольную раму 11, подающие ролики 12, 13, 14 и механизм образования петли запаса материала. Механизм запаса материала включает двуплечий рычаг 15, установленный на раме 11 на оси 16 с компенсационным роликом 17 на одном его конце, отстоящим от материала на расстояние а.

На другом конце двуйлечего рычага 15 жестко закреплен зубчатый ролик 18, который находится в зацеплении с зубчатым сек4 тором 19, шарнирно закрепленным на оси 20 на раме 11.

На зубчатом секторе 19 закреплен один конец троса 21, другой конец которого закреплен на одном из эксцентриков 22, выполненном на рукоятке 23, шарнирно закрепленной на оси 24 рамы 11. Двуплечий рычаг 15 связан с рамой 11 пружиной 25, а рукоятка 23 подпружинена к раме пружиной 26.

Поворот рычага 15 и рукоятки 23 ограничивается регулируемыми упорами 27-29 соответственно. Второй эксцентрик 30 рукоятки 23 связан тросом 31 с угловым рычагом 32, закрепленным шарнирно на раме 11.

Свободный конец рычага 32 находится в контакте с роликом 33, который установлен на прижимной пластине 34, шарнирно закрепленной на раме 11 подающего транспортера 10.

Устройство работает следующим образом.

Перед началом работы обрезиненный корд раскатывают с паковки 3 и, пропуская

его через компенсатор 8 под роликом 9, по ролику 12, под роликом 17, по роликам 13 и 14 и под прижимной пластиной 34, подают к сборочному барабану 35, После намотки на барабан слоя корда нужной длины его отрезают. Для убирания свисающего с рольганга конца материала нажимают на рукоятку 23, натягивая тросы 21 и 31. Трос

31, натягиваясь, поворачивает угловой рычаг 32 так, что он воздействует на ролик 33, в результате чего прижимная пластина 34 поворачивается, освобождая конец материала. Одновременно трос 21, натягиваясь, поворачивает зубчатый сектор 19 вокруг оси 20, так что зубчатый ролик 18 поворачивает рычаг 15 с компенсационным роликом 17, при этом пружина 25 растягивается. Ролик 17, поворачиваясь вместе с рычагом 15, преодолевает зазор а, а затем, нажимая на материал, отклоняет его, образуя петлю б, как показано на фиг. 2 штрихпунктирными линиями, так что конец материала выскальзывает из-под прижимной пластины 34. Размер петли может быть разным и зависит от длины конца материала, т.е. от угла поворота рукоятки 23.

После отвода конца материала рукоятку 23 освобождают, так что эксцентрики 22 и 30 возвращаются в исходное положение до взаимодействия с упором 29. При этом угловой рычаг 32, выбирая слабину троса 31, поворачивается под действием веса прижимной пластины 34, так что пластина 34 упирается в материал, защемляя его конец и не давая ему ускользнуть в петлю б.

Одновременно под воздействием пружины 25 двуплечий рычаг 15 возвращается в исходное положение до взаимодействия с упором 28, наматывая трос 21 на зубчатый сектор 19.

При наложении второго слоя брекера операции повторяются.

958284

77

Формула изобретения

1. Устройство для намотки длинномерного материала, преимущественно резинокордного, содержащее держатели паковок с материалом и прокладкой, средство для раскатки, смонтированный на консольной раме транспортер и установленное на конце транспортера средство прижима материала, отличающееся те@, что с целью повышения надежности работы и удобства обслуживания, оно имеет механизм образования петли запаса материала, включающий установленные последовательно по ходу перемещения материала на штанге и кинематически связанные между собой подпружиненный двуплечий рычаг с компенсационным роликом, охватываемым материалом, и механизм управления двуплечим рычагом, выполненный в виде подпружиненной рукоятки с двумя эксцентриками.

2. Устройство по п. 1, отличающееся тем, что кинематическая связь между двуплечим рычагом и механизмом его управления включает шарнирно установленный зубчатый сектор, контактирующий с ним зубчатый ролик, установленный на свободном конце двуплечего рычага, и гибкую тягу, одним концом связанную с зубчатым сектором, а другим — с другим эксцентриком рукоятки, 3. Устройство по п. 1, отличающееся тем, что средство прижима материала выполнено в виде пластины, кинематически связанной с одним из эксцентриков механизма управления двуплечим рычагом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 608661, кл. В 29 Н 17/20, 1976.

2. Патент Франции № 1437999, кл. В 29 Н 17/20, 1965.

3. Патент Великобритании № 1220681, кл. В 8 R, 1971.

958284

Редактор Г. Гербер

Заказ 6718/26

Составитель Е. Агаян

Техред А. Бойкас Корректор М. Коста

Тираж 590 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4