Смазка для горячей обработки металлов давлением

Иллюстрации

Показать всеРеферат

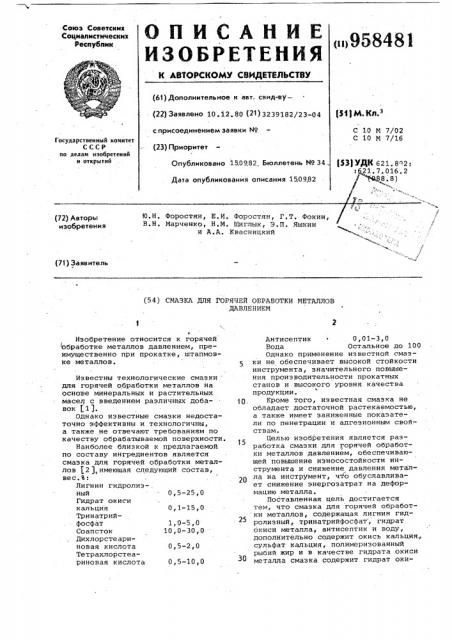

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик рщ958481 (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.12,80 (2 ) 3239182/23-04 с присоединением заявки М9 (23) Приоритет (51) М. Кд.з

С 10 М 7/02

С 10 М 7/16

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 15.09,82. Бюллетень М9 34 (53) УДК б21. 8п2: .016.2

8. 8) Дата опубликования описания 150982

t0.Н. Форостян, Е.И. Форо

В.Н. Марченко, Н.М. Щиглык, Э.П. и A.A. Квасницкий (72) Авторы изобретения ч

Р (71) Заявитель (54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

ДАВЛЕНИЕМ

0,1-15,0

0,5-2,0

Изобретение относится к горячей обработке металлов давлением, преимущественно при прокатке, штапмовке металлов.

Известны технологические смазки для горячей обработки металлов на основе минеральных и растительных масел с введением различных добавок (1).

Однако известные смазки недостаточно эффективны и технологичны, а также не отвечают требованиям по качеству обрабатываемой поверхности.

Наиболее близкой к предлагаемой по составу ингредиентов является смазка для горячей обработки металлов (2 ),имеющая следующий состав, вес.Ъ:

Лигнин гидролиз-. ный 0,5-25,0

Гидрат окиси кальция

Тринатрийфосфат 1,0-5,0

Соапсток 10,0-30,0

Дихлорстеариновая кислота

Тетрахлорстеариновая кислота 0,5-10,0

Антисептик ° 0,01-3,0

Вода Остальное до 100

Однако применение известной смазки не обеспечивает высокой стойкости инструмента, значительного повышения производительности прокатных станов и высокого уровня качества продукции.

Кроме того, известная смазка не обладает достаточной растекаемостью, а также имеет заниженные показатели по пенетрации и адгезионным свойствам.

Целью изобретения является разработка смазки для горячей обработки металлов давлением, обеспечивающей повышение износостойкости инструмента и снижение давления металла на инструмент, что обуславливает снижение энергозатрат на деформацию металла.

Поставленная цель достигается тем, что смазка для горячей обработ ки металлов, содержащая лигнин гидролизный, тринатрийфосфат, гидрат окиси металла, антисептик и воду, дополнительно содержит окись кальция,, сульфат кальция, полимеризованный рыбий жир и в качестве гидрата окиси металла смазка содержит гидрат оки958481, О, 1 -2

1,5-5

Таблица 1

Исходный рыбий жир

Полимеризованный рыбий жир

Показатель ю

Вязкость, сСт, при g: !

50,7

2800

Зб0

54

Число омыления, мг КОН/r

208

185

Кислотное число, мг КОН/г

Йодное число

Температура вспышки, С

134

240

240

Технология приготовления смазки.. натрийфосфат смешивают и перетирают в

Расчетные количества воды, лигни- .шаровой мельнице 1 ч, После чего на гидролизного, окиси кальция и три-65 добавляют полимеризованный рыбий жир си натрия при следующем содержании компонентов, вес.Ф:

Лигнин гидролизный 5-50

Окись кальция 1-10

Сульфат каль- 5 ция

Тринатрийфосфат 5-15

Гидрат окиси натрия 10

ПолимериэованНый рыбий жир 10-20

Антисептик 0,01-1

Вода Остальное f5

Лигнин гидролизный отход гидро,лизнодрожжевого производства, является высокоэффективным сорбентом и комплексообразователем с ионами железа.

При приготовлении смазочной композиции-лигнин выполняет роль сорбента носителя и диспергатора,. на котором сорбируются все компоненты композиции. Обладает высоким смазочным эффектом. Лигнин гидролизный в виде производственного отхода, со- держит 0,5-2,0% свободной и связанной ерной кислоты, поэтому часть окии кальция, добавляемой в композицию, расходуется на нейтрализацию 30 серной кислоты, в результате чего образуется сульфат кальция.

Окись кальция повышает пенетрацию смазки, нейтрализует свободную серную кислоту, содержащуюся в лигнине гидролизном.

Тринатрийфосфат в смазке приме няется как эффективное моющее средство, обладающее хорошими эмульгирующими свойствами. Гидрат окиси натрия выполняет. роль эмульгатора.

Полимеризованный рыбий жир вводится для обеспечения смазочных свойств.

При смешивании рыбьего жира с лигнином гидролизным происходит ад-: сорбция лигнином веществ, определяющих неприятный запах . рыбьего жира, в результате чего исчезает специфический рыбий запах, т. е. происходит облагораживание жира, а это, в свою очередь позволяет использовать его в смазочной композиции.

В процессе термической полимеризации ) уплотнения ) физико-химические свойства рыбьего жира изменяются в направлении улучшения его смазочной способности: увеличивается вязкость и молекулярный вес, снижается степень ненасыщенности. Изменяя степень поли.меризации, можно получить различные свойства рыбьего жира, а следовательно и различную его смазочную способность.

В смазке используют рыбий жир технический полимеризованный при

220-240 С 80 ч. В цехе производства рыбьей муки после термической обработки и прессования сырья образуется полимеризованный рыбий жир (технический1 -отход производства.

Свойства исходного и полимеризованного рыбьего жира показаны в табл. 1.

958481

t и гидрат окиси натрия. Перетирание ведут до получения гомогенной массы,,размеры частиц которой 15-30 мкм.

Т а б л и ц а 2

Состав смаэок, Р

Наименование. ингредиентов

5,0

46,5

Лигнин гидролизный

Окись кальция

50,0

10,0

3,3 1,0

0,4 0,1

Сульфат кальция

2,0

Тринатрийфосфат

13,3

5,0

15,0 Гидрат окиси натрия

Полимеризованный рыбий жир

2,4 .1,5

5,0

14,0 .10,0

0,1 0,01

20,0

1,0.

Антисептик (фенол) Остальное до 00

Вода

Ниже приведены физико-химические свойства смаэок

Цвет Темно-коричневый

Запах Отсутствие неприятного запаха

15-30 мкм

8,5-9,0

Не ниже 190 С

Сыпучий порошок, нри условии, что смазка приготовлена по рецептуре состава 1

Обжатие образца, Среднее уси- Снижение

% лие прокатки, усилия т прокатки, %

Состав смазки, Р

Толщина образца до прокатки,мм

Толщина об» раэца после прокатки

29,8

24,2

42,5

4,72

2,71

25,4

42,3

26,3

4,73

2,73

4,73

28,6

24,6

42,6

2 71

24,0

26,2

41,9

2,74

4,71

Дисперсность частиц рН среды

Температура вспышки в открытом тигле

Консистенция

Согласно описанной технологии готовят составы смазок 1, ? и 3, .указанные в табл. 2

30 Смазка разбавляется водой в любых соотношениях до необходимой консистенции, обусловленной технологией производства и аппаратурой, подающей ее в. очаг деформации. В необхо35 димых случаях может применяться в виде порошка.

Укаэанные рецептуры смазок испы тывают в сравнении с известной (4 в следующих условиях: валки стана щ стальные диаметром 200 мм. Образцы стали марки СП 28 размерами .

5Х40х300 мм прокатывают при 1050 С со скоростью 0,5 м/с при постоянном исходном зазорЕ между валками.

Усилия прокатки регистрируют -с .помощью месдоз и осциллографа Н 115.

Результаты испытаний представ.,лены в табл. 3.

Таблица 3 !

958481

1-10

Формула изобретения

Составитель Е. Пономарева

Техред A.Ач, Корректор Н. Король

Редактор Н. Горват

Заказ 6980/36 Тираж 524

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Предлагаемая смазка, по сравнению с известной, (Ф 4 обеспечивает снижение давления металла на инструмент и повышение износостойкости инструмента.

Смазка для горячей обработки ме- таллов давлением, содержащая лигнин гидролизный, тринатрийфосфат, гидрат окиси металла, антисептик и воду, отличающаяся тем, что, с целью повышения износостойкости инструмента и снижения давления металла на инструмент, смаз ка дополнительно содержит окись кальция, сульфат кальция, полимеризованный рыбий жир и в качестве гидрата окиси металла смазка содержит гидрат окиси натрия при следующем со держании компонентов, вес.Ъ:

Лигнин гидролизный 5-50

Окись кальция

Сульфат кальция ОФ1-2

Тринатрийфосфат 5-15

Гидрат окиси натрия 1,5-5

1О Полимеризованный рыбий жир 10-20

Антисептик 0i01-1

Вода Остальное

35 Источники информации, принятые во внимание при экспертизе

1. Грудев A.Ï. и Тилик В.Т.

Технологические смазки в прокатном производстве. М., "Металлургия", 20 1975, с. 293-303.

2. Авторское свидетельство СССР

9930796,кл.С 10 М 7/02, 1978(прототип)