Устройство для сборки прямолинейных элементов из бетона

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗО6РЕТЕН ИЯ

К ОАТЕНТУ

CoIo3 Севетскнк

Сецмапнстическик

Республик

«i)959637 (6! ) Дополнительный к патенту (22) Заявлено 28 12 ° 78 (2l) 2707353/29-33 (23) Приоритет " (32) 29. 12. 77 (31) 7739653 (33) Франция

Опубликовано 15. 09. 82 .БюллетеньМ 34

Дата опубликования описания 15. 09. 82 (5 l ).Ì. Кл.

Е (14 8 1/18

E 04 С 3/20

Гесударетвеллый кемлтет

СССР пв делан лзебретенн» и еткрытий (53) УДК 69. 024..82(088.8) (72) Авторы изобретения

Иностранцы

Робер Ожье, Жан-Пьер Карбонари и (Франция) Иностранная Фирма

Сосьете Аноним де Решерш эд, Этю (Франция) (71) Заявитель

Т.) (54). УСТРОЙСТВО ДЛЯ СБОРКИ ПРЯМОЛИНЕЙНЫХ

ЭЛЕМЕНТОВ ИЗ БЕТОНА

Изобретение относится к строительству и предназначено для возведения каркасов зданий и сооружений из сборных железобетонных элементов.

Известно устройство для сборки прямолинейных элементов, включающее стойку с olofloBKQM имеющим в стенках отверстия для введения прямолинейных элементов в виде балок (1).

Недостаток этого устройства заключается в сложности изготовления стоек с оголовками, а кроме того, невозможно соединение прямолинейных элементов, под углом к стойке, Наиболее близким к предложенному по техническому решению является устройство для сборки прямолинейных элементов из бетона, включающее корпус с центральной полостью, имеющей по крайне мере на одной из своих сте- 2 нок отверстие для введения прямолинейного элемента (2).

Недостатком такого устройства является высокая трудоемкость монтажа и сложность изготовления.

Цель изобретения - снижение трудозатрат на изготовление и монтаж.

Поставленная цель достигается тем, что в устройстве для сборки прямолинейных элементов из бетона, включающем корпус с центральной полостью, имеющей по крайней мере на одной из своих стенок отверстие . для введения прямолинейного элемента, корпус снабжен кожухами и по крайней ме" ре один из этих кожухов имеет отверстие для введения прямолинейного элемента в центральную полость корпуса, при этом каждый кожух выполнен составным из отдельных частей, соединенных одна с другой.

Каждый кожух может быть закреплен на корпусе съемными крепежными приспособлениями.

Корпус на своей внутренней поверхности в средней части снабжен упором, ограничивающим введение прямо" . линейного элемента в полость.

Один из кожухов также. может быть снабжен на внутренней поверхности

959637 упором, ограничивающим введение прямолинейного элемента с образованием свободного пространства, в котором расположены съемные крепежные приспособления, и ограничителем, расположенным на наружной стенке, для пря; молинейного элемента, опирающегося на стенку.

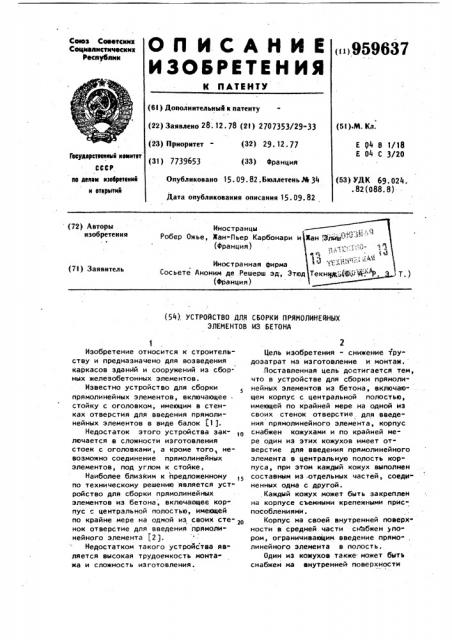

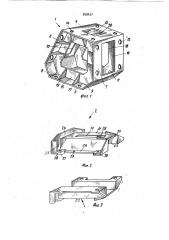

Нв фиг. 1 изображен корпус устрой" ства; на фиг. 2 - 5 - кожухи к кор- ig пусу устройства; на фиг. 6 - каркас, собранный с помощью устройства, вер3 ,тикальный разрез.

Устройс.-во включает полый корпус

1, кожухи 2 и 3 для зажатия концов прямолинейных элементов, закрепленные на корпусе крепежными приспособлениями в виде винтов и гаек.

Корпус 1 имеет две параллельные грани: верхнюю 4 и нижнюю 5. Грани 4 и 5 соединены друг с другом боковыми гранями 6 и 7, примыкающими к параллельйым краям грани 4 и граням 8 и 9, имеющим меньшую длину (вдоль их сечения вертиквльной плоскостью), чем грани 6 и 7, и соединяющим с одной стороны грань 6 с нижней гранью 5, а с другой - боковую грань 7 с нижней гранью 5 ° Корпус 1 имеет в вертикальном сечении форму непра" вильного шестиугольника. Корпус 1 обладает. перпендикулярной к граням 4 и .

5 плоскостью симметрии, причем грань

6 симметрична грани 7 относительно этой плоскости, а грань 8 симметрич-

35 на грани 9 относительно названной .плоскости.

Грани 6 и 7 содержат отверстия

10 и 11 прямоугольной формы, ширина которых равна половине их длины.

Сечение этих отверстий соответствует сечению соединяемых элементов.

Они предназначены для того, чтобы обеспечить возможность введения концов прямолинейных элементов в по45 лый корпус 1. Их формы и размеры таковы, что между краями этих отверстий и введенным в них элементом имеется зазор.

Вокруг отверстий 10 и 11 расположены удлиненные или овальные дырки 50

12 °

Верхняя грань 4 содержит отверстие 13, имеющее форму квадрата со стороной равной ширине прямоугольного отверстия 10 или 11.

Грани 4 и 5 содержат также овальные отверстия 14, расположенные на квадрате с такой же стороной, как и

4 сторона квадрата, на котором рас" положены отверстия 12.

Внутри объема, ограниченного гранями 4-9, предусматриваются два фланца 15 и 16 параллельные друг другу и перпендикулярные названным граням.

Эти фланцы расположены таким образом, что части граней 4-9, явля" ющиеся внешними относительно разделяющего нх пространства, образуют ре борды, из которых исключены отверстия 10 и 11, но которые содержат овальные дырки 12, 14.

Фланцы 15 и 16 содержат централь" ные отверстия 17 и 18 соответствен" но, края которых параллельны наружным краям фланца. Пластины 19 образуют ребра жесткости корпуса 1 и выполнены снаружи относительно пространства, разделяющего фланцы 15 и 16, и в месте соединения этих фланцев с гранями 4,5, 6 и 7.

Корпус 1 содержит в своей полой части, расположенной между фланцами

15 и 16 и рядом со средней частью верхней грани 4, упор 20 с краями, приблизительно параллельными граням 6 и 7, для торцов балок или стоек, введенных в полую часть корпуса, Кожух 2, который крепится на грани 7 корпуса 1, содержит две идентичные части 2 1 и 22, каждая из которых содержит профиль 23 П-образного сечения, предназначенный для того, чтобы покрывать верхнюю грань и верхние части боковых граней балки или стойки прямоугольного сечения, заднюю реборду.24, содержащую отверс- тия 25.

Кроме того, каждая часть 21 и 22 в своей нижней части на четырех углах содержит выступы 26 с отверстиями 27, сквозь которые, проходят сжимающие винты.

Между выступами 26 предусмотрены закраины 28, содержащие отверстия

29. Верхняя грань центрального крыла 30 профиля 23 содержит прямоугольное отверстие 31.

Кожух 3 также содержит две одинаковые части 32 и 33, имеющие в продольном направлении V-образную форму, в основании которых расположено прямоугольное отверстие 34. Боковые крылья 35 и 36 профиля имеют на своих концах и на своих свободных краях выступы 37, содержащие круглые отверстия 38 для прохождения сжимающих

9596 средств, стремящихся сблизить полу" кожухи 32 и 33 друг с другом.так, чтобы зажать конец балки или стойки, Каждая часть 32 и 33 имеет верхнюю грань 39 с отверстиями 40. С внутренней стороны каждого полукожу."., ха предусмотрены упоры 41 и 42 для торца балки или стойки, введенной в кожух 3. iO

Ребра жесткости, или уголки 43 и 44, соединяющие наружную поверхность крыла профиля с краем соответствующего выступа, предусмотрены для того, чтобы повысить жесткость каждой части s кожуха 3.

Грань 39 прижимается к нижней грани 5 корпуса 1, и отверстия 40 оставляют проход для средств соединения (кожуха 3 с корпусом .1. Эти средства содержат головку, размещаемую в части .кожуха, остающейся свободной между торцом балки или стойки и гранью

39.

Корпус и кожухи выполнены, пред.-,. почтительно, из металла, например из ковкого чугуна.

В случае выполнения каркаса, предусмотренного для получения ската, имеющего уклон 25, угол; образованный между гранями 4 или 5 и 6 йли

7 корпуса равен 76, чтобы угол, образованный этой гранью 4 или 5 с об": щим направлением кожуха 2 и, следовательно, с направлением балки, введенной в этот кожух, был около 14 о. ЭЭ что соответствует уклону данной величины.

Каркас, представленный на фиг.6, образован прямолинейными элементами, из железобетона прямоугольного или квадратного сечения.

В этом примере стойки 45 установлены в углебления 46 в фундаментов

47. Соединение стойки с элементами

48 (стропильными балками) осуществлено с помощью корпуса 1 и кожухов

2и3 °

Прямолинейные элементы 48 концами введены .в .полость корпуса .1 и за56 жаты между кожухами с помощью крепежных приспособлений.

Длина кожухов выбирается такой, чтобы давление, созданное. изгибающимися моментами, не могло ухудшить структуру, бетона, контактирующего с кожухом.

Примолинейные элементы могут лег" ко скользить в кожухах и в корпусах устройств до блокировки их в кожухах путем эажатия с помощью вин.тов и болтов.

Ионтаж и регулировка каркаса является простым и менее трудоемким процессом.

Формула изобретения

1. Устройство для сборки прям6линейных элементов из бетона, включающее корпус с центральной полостью, имеющей по крайней иере на одной из своих стенок отверстие для введения прямолинейного элемента, о т л и ч аю щ е е с я тем, что, с целью снижения трудозатрат на изготовление и монтаж, корпус снабжен кожухами .и по крайней мере один иэ этих кожухов имеет отверстие для введения прямолинейного элемента в центральную по лость корпуса, при этом каждый кожух выполнен составным.из отдельных частей, соединенных одна с другой.

2. Устройство по и. 1, о т л и-. ч а ю щ е е с я тем, что каждый кожух закреплен на корпусе съемными крепежными приспособлениями.

3. Устройство по пп. 1 и 2, о тл и ч а ю щ eie с я тем, что корпус на своей внутренней поверхности в средней части снабжен упором, ограничивающим введение прямолинейного элемента в полость.

4. Устройство по пп. 1-3, о т л ич а ю щ е е с я тем, что один из кожухов снабжен на внутренней поверхности упором, ограничивающим введение прямолинейного элемента с образованием свободного пространства, в котором расположены съемные крепежные приспособления, 5, Устройство по пп. 1-4, о т л ич à е щ е е с я тем, что один из кожухов снабжен ограничителем, расположенным на наружной стенке, для пряг молинейного элемента, опирающегося на стенку.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Ю 842 115, кл. E 04 С 3/20, опублик. 1952.

2. Авторское свидетельство СССР, Н 678152, кл. Е 04 В 1/20, 1976.