Способ испытания металла шва на стойкость против образования горячих трещин при сварке

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()959957 (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.03.81 (21) 3257766/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 23 К 28/00

Гесударственный кемитет (53) УДК 621.791..011 (088.8) Опубликовано 23.09.82. Бюллетень №35

Дата опубликования описания 28.09.82 ло делам изобретений н открытий (72) Автор изобретения

К. Е. Пономарев (71) Заявитель (54) СПОСОБ ИСПЫТАНИЯ МЕТАЛЛА ШВА

НА СТОЛКОСТЬ ПРОТИВ ОБРАЗОВАНИЯ ГОРЯЧИХ

ТРЕЩИН ПРИ СВАРКЕ

Изобретение относится к сварке, в частности к способам испытания металла шва на стойкость против образования горячих трещин при сварке, и может быть использовано при количественной оценке стойкости металла щва против образования горячих трещин в зависимости от химсостава свариваемых сталей и сплавов, сварочных материалов, а также технологических процессов.

Известен способ испытания металла шва на стойкость против образования горячих трещин, при котором критерием оценки сопротивляемости металла шва образованию горячих трещин является критическая скорость принудительной поперечной деформации металла шва в процессе его кристаллизации, при которой начинается образование горячей трещины в шве.

В процессе сварки стыкового шва двух плоских образцов, помещаемых в захваты машины со ступенчатым регулированием скорости перемещения захватов, образцы перемещают относительно друг друга с гостоянной скоростью. Скорость взаимного

2 перемещения образцов изменяется от испытания к испытанию. Та минимальная скорость деформации, при которой впервые воз- никают горячие трещины, является критерием стойкости металла шва против образования горячих трещин при сварке (1).

Способ отличается высокой достоверностью оценки, но при этом отличаЕтся значительной трудоемкостью и материалоемкостью. Известен также способ определения

10 стойкости сварных швов против образования горячих трещин при сварке, при котором сварной шов укладывается на плоский образец, имеющий ширину, равную длине сварочной ванны, и одновременно деформируется изгибом вдоль направления шва, а за критерий стойкости против образования горячих трещин при сварке принимают критическую скорость деформации, при которой образуется трещина (2) .

Однако неравномерность деформации

20 по толщине шва снижает достоверность получаемой оценки.

Наиболее близким к изобретению по технической сущности является способ, при котором два листовых образца сваривают в лодочку с постоянной скоростью, один обра959957 зец при этом жестко закреплен, а второй вращают при этом с постоянной угловой скоростью вокруг оси, перпендикулярной его плоскости и проходящей через линию шва, и находящейся впереди сварочной дуги. При достижении заранее установленной величины напряжения, необходимого для поперечной деформации закристаллизовавшегося металла шва, фиксируют момент прекращения развития трещины. Критерий стойкости образованию горячих трещин — критическая скорость принудительной деформации металла шва в процессе его кристаллизации, при которой прекращается развитие

1О трещины, образующейся вслед за сварочной ванной, и которая элементарно рассчитывается по моменту прекращения развития трещины. Способ отличают высокая оперативность, низкая трудоемкость и материалоемкость. Достоверность оценки выше, чем у предшествующего способа, поскольку устраняется неравномерность деформации шва по толщине (3).

Однако достоверность полученной оценки недостаточна, что обусловлено различием характеристик критической скорости деформации, при которой прекращается образо20 рости деформации, при которой начинается образование горячей трещины.

Целью изобретения является повышение точности испытаний.

Эта цель достигается тем, что согласно способу испытания металла шва на стойкость против образования горячих трещин

30 при сварке, при котором осуществляют сварку двух пластин при вращении одной из них с постоянной угловой скоростью вокруг оси, перпендикулярной к линии шва, и определяют критерий стойкости против образования горячих трещин, сварку ведут в направлении от оси вращения и фиксируют момент начала образования горячей трещины по прекращению прироста крутящего момента, а за критерий стойкости против образования горячих трещин принимают скорость принудительной

40 деформации металла шва в процессе его кристаллизации, при которой начинается образование горячей трещины.

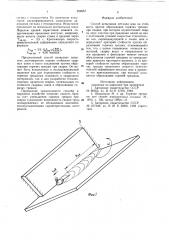

На фиг. 1 изображена схема испытания таврового соединения; на фиг. 2 — диаграмма, изображающая характер изменения величины крутящего момента по времени испытания.

Способ осуществляется следующим об- 50 разом.

Два плоских образца сваривают угловым швом (тавровое или нахлесточное соединение) с постоянной скоростью при одновременном вращении одного из образцов с постоянной угловой скоростью вокруг оси, перпендикулярной линии шва, при этом сварку ведут в направлении удаления от

:оси вращения и за критерий стойкости меванне горячей трещины и критической ско- 25 талла шва данного соединения против образования горячих трещин принимают критическую скорость принудительной деформации, при которой начинается образование горячей трещины, а фиксирование момента начала образования горячей трещины производят цо прекращению прироста момента сопротивления шва деформированию. Свариваемое тавровое или нахлесточное соединение имеет прямолинейный шов. За счет перемещения вращаемого образца относительно неподвижного происходит деформация шва, в том числе и кристаллизующегося металла сварочной ванны. Скорость деформации линейно зависит от расстояния деформируемого участка до оси вращения и пропорциональна угловой скорости вращения образцов. Поскольку сварка ведется в направлении удаления от оси вращения, то кристаллизующийся металл сварочной ванны подвергается в процесе испытания деформации с линейно увеличивающейся скоростью деформирования А (мм/мин) от минимальной скорости в начале шва до максимальной в конце шва. Размер образцов и скорость вращения выбирают таким образом, чтобы скорость деформации в начале шва была гарантировано меньшая, а в конце шва — гарантировано большая, чем ожидаемая критическая. Поэтому в процессе испытания при достижении критической скорости деформи ров ания кристаллизующегося металла шва.А„р, возникает горячая трещина. Металл шва оказывает сопротивление деформированию, которое увеличивается с увеличением длины шва, причем одинаковое приращение длины шва с увеличением удаления от оси вращения дает увеличивающееся приращение крутящего момента, необходимого для сохранения постоянной скорости вращения. Поэтому, даже в случае разрушения металла шва в момент накопления максимально возможной деформации приращение момента сопротивления за счет увеличения длины шва превышает уменьшение сопротивления разрушенных участков, т.е. наблюдается постоянное увеличение крутящего момента до достижения критической скорости деформирования кристаллизующегося металла шва. При достижении критической скорости деформирования в кристаллизующемся металле шва образуется горячая трещина, которая распространяется вслед за движением сварочной ванны. С момента образования трещины приращение длины шва дает резко уменьшенное приращение крутящего момента (которое становится равным нулю при разрыве жидкого металла сварочной ванны), в результате которого дальнейшее увеличение крутящего момента не наблюдается.

Регистрируя (например, самопишущим прибором) величину крутящего момента по достижению экстремума, можно определить

959957 время образования горячей трещины (L p ) после начала испытания, которое, в свою очередь, определяется на диаграмме «Крутящий момент-Время» прекращением прироста момента.

Расстояние (S) от начала сварного шва до начала образования горячей трещины равно, мм 1 — Vcв где Кв-скорость сварки, мм/с;

Я. р -время образования горячей тре- 10 щины, с.

Критическая скорость деформирования

А определяется

Aêð — ) R, 15 где й) -скорость вращения образца,об/мин; удаление места начала образования горячей трещины от оси вращения, мм.

R=Ro+S, 20 где Я -расстояние начала сварного шва от оси вращения.

Известно, что скорость деформирования кристалл изующегося металла шва пропорциональна темпу деформации, который и является объективной причиной образования горячих трещин.

Таким образом, благодаря выбору в качестве критерия стойкости проТив образования горячих трещин скорости принудительного деформирования металла шва, при которой начинается образование горячей трещины, изменение направления сварки, по сравнению с известным способом, на противоположное и фиксирование момента начала образования горячей трещины по нрекращению прироста крутящего момента удается достичь повышения точности оценки металла шва.при сохранении высокой оперативности и низких трудоемкости и материалоемкости испытаний.

При достижении скоростью деформирования критической величины Axp — — Q К„р 40 образуется горячая трещина, которая в дальнейшем развивается по всему вновь кристаллизующемуся шву (фиг. 1), Диаграмма изменения, величины крутящего момента (фиг. 2) состоит из трех участков:

1 участок — момент нарастает по кривой, близкой к параболической до момента времени L, когда образуется горячая трещина;

11 участок — образуется горячая трещина и хотя длина шва увеличивается, прироста крутящего момента не наблюдается;Ш участок — трещина распространяется и на часть шва, закристаллизовавшуюся до образования горячей трещины, По величине кр можно определить 55 величину критического радиуса К„ .

Рассмотрим конкретное выполнение способа.

Подвижный и неподвижный образец закрепляют в специальном приспособлении так, что они образуют тавровое соединение.

Подвижный образец может вращаться с постоянной скоростью вместе с закреплением. Вращение передается приспособлению от вращателя через динамометр, с которого можно записывать величину крутящего момента регистрирующим прибором.

При испытании с целью получения оценки материалов, режим сварки должен назначаться таким, который обеспечивает получение сварного соединения, по геометрическим характеристикам удовлетворяющего тре бованиям технической документации. При испытаниях с целью получения оценки технологического процесса режим сварки должен назначаться аналогичным или подобным режиму технологического процесса.

Могут быть испытаны любые материалы, способы дуговой сварки плавящимся и неплавящимся электродом в среде защитных газов и под флюсом с различным составом присадочной проволоки.

Последовательность выполнения испытаний рассмотрим на примере испытаний сплава АМГ6М. Образцы имеют размер 30х30х хЗ мм. Назначают режим аргонно-дуговой сварки на переменном токе. источник питания ИПК вЂ” 300; присадочная проволока АМà — 6 диаметром 2 мм; сварочный ток 1 в 200 В; напряжение на дуге V 10 В; скорость сварки Чвв 15 м/ч =

250 мм/мин.

- Тензодатчики с силового элемента подключают к самопишущему прибору, который записывает изменение сигнала во времени, например, к шлейфовому осциллографу

Н 117.

Сварку начинают на технологйческой пластине с одновременным включением вращения подвижного образца. Поскольку технологическая пластина не прикреплена к неподвижным элементам, сопротивление вращению, а следовательно, и сигнал с тензодатчика возникает только при переходе сварочной ванны на соединение образцов.

Скорость деформирования на первом этапе (приближенная оценка) испытаний назначается в пределах от 0 до максимально возможной для испытуемых материалов.

Для сплава АМГ6М пределы деформирования 0 — 15 мм/мин. Для образцов указан-ного размера этому деформированию соответствует скорость вращения И

= — об/мин 0,5 рад/мин.

Расчет скорости вращения выполняется общеизвестным способом.

Контрольный шов начинают в точке про хождения оси вращения. В момент приближения сварочной ванны к стыку образцов включают вращение подвижного образца и запись сигнала с тензодатчика. При переходе варочной ванны на стык образцов возникает момент сопротивления вращению и

959957 сигнал с тензодатчика Г1о окончании испытания расшифровывается записанная диаграмма сигнала с тензодатчика. Испытания производят на нескольких контрольных швах

Перелом кривой нарастания момента сопротивления вращению наступит, например, после начала сварки стыка в среднем через с „р р — — 3,3 с. Критическую скорость принудительной деформации определяют по формуле кр 1 v< кр (м й) >

А„ zp = 6,95 мм/мйн.

Предлагаемый способ позволяет повысить достоверность оценки стойкости сварных швов и всего соединения против образования горячих трещин чри сварке. Он может быть использован в исследовательской практике как для определения стойкости к горячим трещинам основного и сварочного материалов, так и для разработки технологических процессов сварки, оптимальных по стойкости сварных швов к образованию горячих трещин.

Применение предлагаемого способа в народном хозяйстве позволит снизить брак за счет уменьшения горячих трещин при сварке и расширит возможность сварки труд- 25 носвариваемых, не обладающих высокими эксплуатационными характеристиками, материалов.

Формула изобретения

Способ испытания металла шва на стойкость против образования горячих трещин при сварке, при котором осуществляют сварку двух пластин при вращении одной из них с постоянной угловой скоростью относительно оси, перпендикулярной к линии шва и определяют критерий стойкости против образования горячих трещин, отличающийся тем, что, с целью повышения точности испытаний, сварку ведут в направлении от оси вращения и фиксируют момент начала образования горячей трещины по прекращению прироста крутящего момента, а за критерий стойкости против образования горячих трещин принимают скорость принудительной деформации металла шва в процессе его кристаллизации, при которой начинается образование горячей трещины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 86053, кл. В 23 К 37/00, 1949.

2. Шоршоров М. и др. Горячие трещины при сварке жаропрочных сплавов. М., 1973, с. 139, метод ИМет — 2, 3. Авторское свидетельство СССР № 277349, кл. В 23 К 28/ОО, 1969 (прототип) .

959957

f 1сек.7

ХкР

Составитель Л. Назарова

Техред И. Верес Корректор Г. Огар

Тираж 1153 Подписное

ВНИИПИ Государственного комитета .СССР по делам изобретении и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Гратилло

Заказ 6827/16