Ленточно-шлифовальный станок

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБЬЕТЕ НИ%

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >959985 (61) Дополнительное к авт. свид-ву— (22) Заявлено 03,02.81 (21) 3242367/25-08 (51) М. К . с присоединением заявки №вЂ” (23) Приоритет—

В 24 В 21/16 йсударстеелкыв кемлтет

СССР

Опубликовано 23,09.82. Бюллетень № 35

Дата опубликования описания 28.09.82

llo делам лэабретений и еткрмтий (53) УДК 621.922..076 (088.8) (72) Авторы изобретения

В. М. Мигунов, В. Ф. Лесник, Л. T. Масюк и М.. Куиф®ДЯДЯ

ТЕХНИЧЕСКАЯ

%HKMOTEifA (71) Заявитель (54) ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК

Изобретение относится к обработке мест сопряжения пересекающихся поверхностей деталей, например, прикомлевых участков лопаток газотурбинных двигателей.

Известно ленточно-шлифовальное устройство для обработки мест сопряжений пересекающихся поверхностей деталей, содержащее эквидистантный на толщину ленты контактный копир и механизм подачи на врезание, выполненный в виде коромысла, -шарнирно-закрепленного на рычаге, имеющем возможность поворачиваться вокруг оси, установленной на корпусе, причем для поджима детали к ленте служат грузы, закрепленные на указанных коромысле и рычаге, фиксация окончания перемещения которых осуществлена упорами 11).

Недостаток известного устройства заключается в том, что с его помощью невозможно качественно обработать детали с разными припусками по перу и полке, что значительно ограничивает его технологические возможности.

Цель изобретения — повышение точности обработки.

Для достижения поставленной цели механизм подачи выполнен в виде двух рычажно-шарнирных параллелограммов, на которых установлен контактный элемент, причем вертикальные рычаги расположены шарнирно на корпусе силового цилиндра механизма подачи

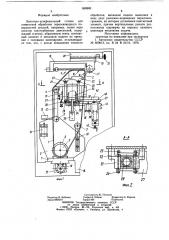

На фиг. 1 представлен станок, вид спереди (в плоскости вращения ленты); на о фиг. 2 — сечение А — А на фиг. 1.

Станок содержит огибаемые шлифовальной лентой 1 контактный копир 2, опорный ролик 3, натяжной ролик 4 и приводной шкив 5, закрепленный на валу электродвигателя 6. Приводной электродвигатель 6 закреплен на ползуне 7, установленном с возможностью перемещения в направлении, перпендикулярном плоскости вращения ленты, в направляющих станины 3;

На ползуне 7 неподвижно установлена вертикальная панель 9, на которой закреплена планка 10 опорного ролика 3 и ось

11 коромысла 12, на котором установлен натяжной ролик 4 и груз 13, величиной ко:торого задают натяжение ленте. Для поворота коромысла 12 на оси ll при смене

959985

Зо

55 ленты станок снабжен силовым цилиндром

14, закрепленным на панели 9.

Для сообщения возвратно-поступательных перемещений ползуну 7 в направляющих станины станок снабжен силовым цилиндром 15, корпус которого выполнен в станине, а шток жестко связан с кронштейном 16, закрепленным на ползуне 7.

Обрабатываемая лопатка 17 с помощью приспособления 18 закреплена на базовой плите 19, установленной с возможностью регулировочного перемещения в плоскости вращения ленты на горизонтальных направляющих корпуса 20, закрепленного на станине. Регулировочное перемещение плиты

19 осуществлено винтом 21.

Особенность станка заключается в том, что корпус 22 контактного копира 2 посредством оси 23 связан с рычагами 24 и 25 (фиг. 2), а посредством оси 26 с вилкой коромысла 27. Нижние концы рычагов 24 и 25 и коромысла 27 с помощью осей 28 и 29 установлены в корпусе 30, при этом оси 23, 26, 28 и 29 установлены перпендикулярно плоскости вращения ленты. Расстояние между осями 23 и 26 равно расстоянию между осями 28 и 29, а расстояние между осями 23 и 28 равно расстоянию между осями 26 и 29, что обеспечивает возможность плоскопараллельного перемещения контактного копира 2 в плоскости вращения шлифовальной ленты.

Корпус 30 установлен с возможностью вертикального перемещения в направляющих кронштейнов 31 и 32 (фиг. 2), закрепленных на станине 8. В корпусе 30 выполнена с вертикальным расположением оси полость цилиндра 33, шток 34 которого неподвижно связан с кронштейном 35, закрепленным на станине. На том же корпусе закреплен кронштейн 36, на левой части (фиг. 1) кронштейна 36 установлен с возможностью контактирования с датчиком 37, закрепленным на кронштейне 31, регулируемый упор 38. На правой части кронштейна 36 закреплен силовой цилиндр

39, штоком которого поворачивают коромысло 27 в направлении против часовой стрелки. На этой же части кронштейна 36 установлен с возможностью контактирования с коромыслом 27 регулируемый упор 40 с закрепленным на нем датчиком 41. Поджим коромысла 27 к упору 40 и датчику

41 осуществляется грузом 42, установленным на свободном плече коромысла. Для регулировочного перемещения упора 40 в вертикальном направлении служит винт 43.

В исходном положении — перед началом обработки — контактный копир 2 посредством силового цилиндра 33 опускают в крайнее нижнее положение, а посредством силового цилиндра 39 — в крайнее левое положение.

При включении станка в бесшовную полость силового цилиндра ЗЗ подается давление рабочей жидкости, в результате чего корпус 30, а соответственно и контактный копир 2, перемещаются вертикально вверх, т. е. осуществляется ускоренный подвод контактного копира к детали. Одновременно с этим шток силового цилиндра 39 опускается вниз до тех пор, пока рабочие поверхности контактного копира 2 с лентой не коснутся поверхностей К пера и М полки обрабатываемой лопатки. При этом приводной шкив 5 электродвигателя 6 вращает ленту 1 со скоростью шлифования Ч, а силовой цилиндр 15 сообщает ленте поперечные перемещения по контактному копиру 2. В момент касания ленты обрабатываемых поверхностей N и М датчик начала обработки переключает скорость подачи контактного копира 2 с ускоренной на рабочую. При этом давление рабочей жидкости в силовом цилиндре 33 перемещает контактный копир со скоростью подачи. врезания в направлении поверхности N (вертикальная подача), а груз 42 поджимает контактный копир 2 к поверхности М (горизонтальная подача), осуществляя таким образом плоскопараллельное перемещение контактного копира в плоскости вращения ленты. При этом обработка обеих поверхностей начинается одновременно — независимо от величины этих припусков.

В процессе обработки скорость жесткой (размерной) вертикальной подачи и усилие прижима копира с лентой к полке лопатки можно изменять независимо друг от друга в зависимости от требуемых технических условий.

Вертикальная подача прекращается в момент замыкания датчика 37 с упором 38, причем положение корпуса 30 в этот момент соответствует положению контактного копира 2 при вертикально расположенных рычагах 24 и 25 и вилки коромысла 27. Окончание горизонтальной подачи фиксируется упором 40 и датчиком 41.

В результате того, что контактный копир в предлагаемом станке установлен с возможностью плоскопараллельного перемещения в плоскости вращения шлифовальной ленты, его рабочие поверхности при любом его положении относительно детали всегда параллельны соответствующим им обрабатываемым поверхностям независимо от соотношения их припусков на обработку и их длин, измеренных в плоскости вращения ленты. 3а счет этого полностью исключается искажение геометрической формы обрабатываемых поверхностей в процессе шлифования независимо от колебаний припусков на них, повышается точность обработки и расширяются технологические возможности станка.

959985

Формула изобретения фиг. /

Фиг. Z

Составитель Ю. Петухов

Редактор Н. Бобкова Техрад А. Бойкас Корректор А. Ференц

Заказ 6828/18 Тираж 886 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул; Проектная, 4

Ленточно-шлифовальный станок для совместной обработки пересекающихся поверхностей деталей, например, полки пера лопаток газотурбинных двигателей, содержащий станину, абразивную ленту, контакт.ный элемент и механизм подачи на врезание с силовыми цилиндрами, отличающийся тем, что, с целью повыщения точности

6 обработки, механизм подачи выполнен в виде двух рычажно-шарнирных параллелограммов, на которых установлен контактный элемент, причем вертикальные рычаги расположены шарнирно на корпусе силового цилиндра механизма подачи.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 609613, кл. В 24 В 21/16, 1976.