Способ изготовления ковров из линолеума

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()960029 (61) Дополнительное к авт. свид-ву— (22) Заявлено 29.12.80 (21) 3254279/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 29 С 27/02

Государственный комнтет

Опубликовано 23.09.82. Бюллетень № 35

Дата опубликования описания 23.09.82 по делам изобретений и открытий (53) УДК 678.029..43 (088.8) 1

И. Н. Хилько и И. В. Поперечный и.Д! Ц 1п, " 1

8 т с

Научно-исследовательская лаборатория «Мехст ой»

Главкиевгорстроя (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОВРОВ ИЗ ЛИНОЛЕУМА

Изобретение относится к сварке пластмасс, а именно к способам изготовления ковров из рулонных термопластичных материалов, преимущественно из линолеума, и может быть использовано в строительстве при центризованной заготовке покрытий .:5 для полов.

Известен способ изготовления ковров из линолеума, включающий размотку линолеума из рулонов, укладку линолеума на поверхность рабочего стола, транспортирование, продольную прирезку линолеума и сварку его в ленту удвоенной ширины, поперечную резку ленты линолеума на ковры и отбор последних (1).

Недостатком способа является низкая 1s производительность, обусловленная тем, что ручная укладка на поверхность рабочего стола разматываемого материала продольными краями внахлестку для последующей совместной прирезки двух лент процесс трудоемкий, особенно при частой смене малометражных рулонов и различной ширине изготавливаемых ковров. Кроме того, имеют место значительные отходы линолеума, так как перед сваркой, в зависимости от ширины ковра, производят отрезку лишнего материала по всей длине соединяемых лент.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления ковров из линолеума, включающий размотку ленты линолеума из рулонов, поперечную резку ее на заготовки требуемой длины, транспортирование, прирезку и сварку заготовок в непрерывное полотнище с предварительным нагревом их перед сваркой, вытяжку и резку полотнища на ковры требуемой ширины (2).

Недостаток способа заключается в том, что он не обеспечивает гарантированного качества ковров, так как поступающие на сварку заготовки линолеума имеют волнистую и неровную поверхность вследствие транспортирования и хранения его в рулонах а также имеют разную длину, зависящую от состояния линолеума и размеров в начале и конце размотки. Кроме того, предусмотренный предварительный нагрев заготовок по всей поверхности перед сваркой малоэффективен, так как кромки заготовок успевают остыть еще до начала их сварки, что не позволяет увеличить скорость сварки и улуч960029 зо

3 шить качество сварных швов. Причем производство ковров сопряжено с большими отходами материала вследствие того, что емкость разматываемого рулона не кратна числу отрезаемых заготовок, в каждом рулоне имеются неиспользуемые остатки линолеума значительных размеров.

Целью изобретения является повышение качества изготавливаемых ковров.

Указанная цель достигается тем, что согласно способу изготовления ковров из линолеума, включающему размотку ленты линолеума из рулонов, поперечную резку ее на заготовки требуемой длины, транспортирование, прирезку и сварку заготовок в непрерывное полотнище с предварительным нагревом их перед сваркой, вытяжку и резку полотнища на ковры требуемой ширины, перед поперечной резкой ленты лйнолеума на заготовки осуществляют выравнивание ее поверхности путем нагрева с одновременной прикаткой, а предварительный нагрев заготовок производят в зоне их стыкуемых кромок.

Кроме того, выравнивание ленты линолеума осуществляют при температуре 60—

70 С и давлении 3 — 4 кгс/см в течение

2 — 3 мин, а предварительный нагрев кромок производят при температуре 150 — 160 С в течение 10 — 15 с.

Причем с целью снижения отходов линолеума, перед размоткой каждого последующего рулона его конец соединяют с предыдущим путем поперечной прирезки и сварки.

Такое осуществление способа позволяет изготавливать качественные ковры без отходов линолеума.

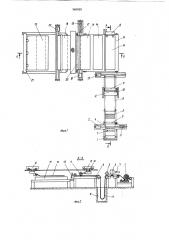

На фиг. 1 показана схема технологической линии для изготовления ковров из линолеума, реализующая способ; на фиг. 2— разрез А-А на фиг. 1; на фиг. 3 — разрез

Б-Б на фиг. 1.

Способ изготовления ковров заключается в следующем.

Свободный конец подлежащего размотке рулона 1 линолеума подают к ножницам 2, с помощью которых его прирезают с концом линолеума предыдущего, размотанного рулона, и с помощью сварочного аппарата 3 линолеум, поступающий на технологическую линию, соединяют в непрерывную ленту 4, которую приводными валками 5 подают в накопитель 6 до полной размотки рулона 1.

Затем подают следующий рулон и процесс повторяется.

При этом перед прирезкой линолеума его концы, деформированные в рулоне, выравнивают с помощью нагревательных элементов 7. Из накопителя ленту с помощью каретки 8 подают на рабочий стол 9, где выравнивают ее поверхность путем нагрева при 60 — 70 С в течение 2 — 3 мин, с помощью нагревателя 10 с одновременной прикаткой поверхности при удельном давлении 3—

4 кгс/см с помощью катка 11, смонтированных на приводной тележке 12.

После выравнивания поверхности ленту упомянутой кареткой 8 вытягивают на длину, равную длине комнаты, режут ножницами 13 на заготовки 14, которые поочередно укладывают на транспортное средство 15.

Уложенные на транспортное средство 15 заготовки 14 подают в заданном ритме работы технологической линии на пост продольной прирезки и сварки, где предыдущие и последующие заготовки укладывают с фиксацией их прирезаемыми краями внахлестку.

Затем ножницами 16 заготовки совместно прирезают по длине, образуя общую линию реза, и с помощью аппарата 17 заготовки сваривают в непрерывное полотнище 18.

Перед сваркой заготовок производят предварительный нагрев их кромок при 150—

160 С в течение 10 — 15 с с помощью нагревательных элементов 19.

Непрерывное полотнище 18 с помощью валков 20 и каретки 21 вытягивают на заданную длину, равную ширине комнаты, и с помощью ножниц 22 разрезают на ковры 23, равные типоразмерам комнат.

Согласно предлагаемому способу ковры для покрытия полов зданий изготавливают из поливинилхлоридного (ПВХ) линолеума на теплозвукоизолирующей основе, физикомеханические свойства и геометрические размеры которого соответствуют ГОСТУ

18108-72 с изменением № 1. Ширина ленты линолеума 1500 <- 20 мм. Общая толщина

4 0,6 мм. Толщина ПВХ слоя 1.2 +- 0,2 мм.

В результате испытаний определены наиболее оптимальные параметры режимов операций способа, указанные в таблице.

Предлагаемый способ позволяет повысить качество изготавливаемых ковров и производительность труда, сокращает отходы линолеума., 960029

Операции

Параметры режимов

Результат

Продолжительность, С!

Температура С

Удельное давление кгс/см2

Выравнивание поверхности линолеума

Волнистая поверхность

60-90

60-90

45-50

60-70

2-2,5

2-2,5

Частично волнистая поверхность

120-180

60-70

3-4

Полное распрямление говерхности линолеума

Предварительный нагрев свариваемых кромок линолеума (заготовок) 130-140

180-190

150-160

5-10

Непровар шва

Прожог шва

10-15

10-15

Качественный

Формула изобретения

1. Способ изготовления ковров из линолеума, включающий размотку ленты линолеума из рулонов, поперечную резку ее на заготовки требуемой длины, транспортирование, прирезку и еварку заготовок в непрерывное полотнище с предварительным нагревом их перед сваркой, вытяжку и резку полотнища на ковры требуемой ширины, отличающийся тем, что, с целью повышения качества изготавливаемых ковров, перед поперечной резкой ленты линолеума на заготовки осуществляют выравнивание ее поверхности путем нагрева с одновременной прикаткой, а предварительный нагрев заготовок производят в зоне их стыкуемых кромок.

2. Способ по п. 1, отличающийся тем, что выравнивание ленты линолеума осуществляют при температуре 60 — 70 С и давлении 3 — 4 кгс/см2 в течение 3 — 4 мин, а предварительный нагрев кромок производят при температуре 150 †1 С в течение 10—

30 15 с.

3. Способ по п. 1, отличающийся тем, что, с целью снижения отходов линолеума, перед размоткой каждого последующего рулона его конец соединяют с предыдущим

35 путем поперечной прирезки и сварки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

40 № !71541, кл. В 29 С 27/04, 1963.

2. Авторское свидетельство СССР № 743893, кл. В 29 С 27/02, 1977 (прототип).

960029 О

1 С) Составитель Н. Елисеева

Техред А. Бойкас Корректор А. Гриценко

Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор H. Бобкова

Заказ 6852 20