Способ совместного получения метанола и высших спиртов

Иллюстрации

Показать всеРеферат

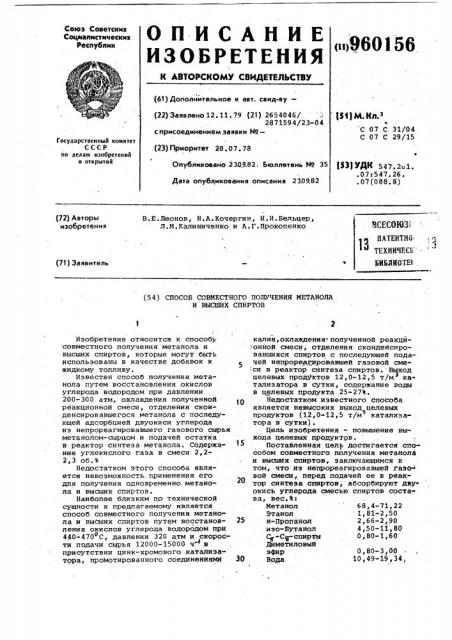

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<„>sso ss

1 (61) Дополийтельное к авт. сеид-ву— /$3) М.Кп.

С 07 С 31/04

С 07 С 29/15 (22) Заявлено 12. 11. 79 {21) 2654046/

287 159 4/23-0 4 с присоединением заявки МГосударственный комитет

СССР но делам изобретений и открытий (23) Приоритет 20. 07. 78

Опубликовано 2309.82. Бюллетень М 35 (33) УДК 547.2о1.

° 07г547.26. .07(088.8) Дата опубликования описания 2309.82

В.Е.Леонов, Н.А.Кочергин, И.И.Бельцер, Л.М.Калиниченко и А,Г.Прокопенко

{72) Авторы изобретения

ЗИСОВ)3

ПАТЕНТНО-:, л

ТЕХНИЧЕСЕ .

БИБЛИОТЕ . (71) Заявитель (54) СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТАНОЛА

И ВЫСШИХ СПИРТОВ

Изобретение относится к способу совместного получения метанола и высших спиртов,, которые могут быть использованы в качестве добавок к жидкому топливу.

Известен способ получения метанола путем восстановления окислов углерода водородом при давлении

200-300 атм, охлаждения полученной реакционной смеси, отделения сконденсировавшегося метанола с последующей адсорбцией двуокиси углерода из непрореагировавшего газового сырья метанолом-сырцом и подачей остатка в реактор синтеза метанола. Содержание углекислого газа в смеси. 2,22,3 об.%

Недостатком этого способа является невозможность. применения его для получения одновременно метано-. ла и высших спиртов.

Наиболее близким по технической сущности к предлагаемому является способ совместного получения метанола и высших спиртов путем восстановления окислов углерода водородом при

440-470 С, давлении 320 атм и скорости подачи сырья 12000-15000 ч в присутствии цинк-хромового катализатора, промотированного соединениями калия, охлаждения полученной реакцй онной смеси, отделения сконденсировавшихся спиртов с последующей подачей непрореагировавшей газовой сме си в реактор синтеза спиртов. Выход целевых продуктов 12,0-12,5 т/м катализатора в сутки, содержание воды в целевых продукта 25-27в.

Недостатком известного способа является невысоких выход целевых продуктов {12,0-12,5 т/м катализатора в сутки).

Цель изобретения — повышение выхода целевых продуктов.

Поставленная цель достигается способом совместного получения метанола и высших спиртов, заключающимся в . том, что из непрореагировавшей газо4 вой смеси, перед подачей ее в реактор синтеза спиртов, абсорбируют дву окись углерода смесью спиртов состава, вес.%:

Метанол . 68,4-71,22

Этанол 1,81-2,50

25 н-Пропанол 2,66-2р90 иэо-Бутанол 4,50-11,80

С -С -спирты О, 80-1,60

Диметиловый эфир . 0 80 3 00

30 вода 10,49-19,34, 960156 и процесс ведут при содержании двуокиси углерода в смеси, равном

0,75-6,0 об.%, температуре 340-370 С в присутствии катализатора, дополнительно содержащего ванадий.

Преимущественно процесс ведут при содержании двуокиси углерода в смеси равном 0,75-2,3 об.%.

Пример 1 (сравнительный).

Поток, исходного конвертированного газа, полученный парокислородной 10 конверсией природного газа при атмог сферном давлении в шахтных конверторах на катализаторе HHAII-3 при 850 С, поступает на вход дожимающего компрессора. После третьей ступени !5 исходный гаэ под давлением 28 атм проходит водную очистку для регулирования состава и в последующих ступенях компрессора компримируется до давления 320 атм. Исходный газ пода- 0 ют в угольный фильтр, в котором очищают от влаги и карбонилов железа.

Далее исходный газ смешивают C цир куляционным газом, поступающим из сепаратора через циркуляционный ком25 прессор и рекуперационный теплообменник.

Состав исходного газа, об.%:СО

СО 31 Н 64

2,0.

Состав циркуляционного газа, об.%: СО 6,0; СО 21,7; Н 52,3;

СН4 14,6 N 5,4.

Полученный смешанный газ состава., об % СО 5 4; СО 22 4; Н 52 6; СН4, 12,6 и N 4,9, с температурой 395ОС . 5 поступает в реактор синтеза. Процесс синтеза протекает на цинк-хромовом катализаторе, промотированном соединениями калия, при объемной скорости 12000 ч ", температуре в зоне ка- 40 тализа 455 С и давлении 320 атм.

Послереакционный гаэ с продуктами реакции последовательно поступает в рекуперационный теплообменник и холодильник-конденсатор для охлаждения газа до 35О С. Выделение образовавшегося метанола-сырца от непрореагировавшего гаэа осуществляют в сепараторе.

После сепаратора давление метано- 50 ла-сырца снижают до 6 атм и метанолсырец подают в сборник, в котором происходит десорбция растворенных (танковых) газов. Поток метаноласырца (изобутиловое масло) подают на ректификацию. После ректификации метанол с органическими примесями в количестве 500 кг/1т изобутилового масла подают в реактор синтеза метанола для переработки.

Непрореагировавшие газы иэ сепаратора после удаления продувочных газов, используемых при продувке, производимой для поддержания в циклЕ заданного содержания инертных компонентов (СI1> „Х ) направляют в 65 циркуляциониый компрессор для компенсации сопротивления цикла синтеза, далее в рекуперационный теп3тообменник, где газ нагревают до 395 С за счет тепла отходящего из реактора газа, смешивают с исходным газом и направляют в реактор синтеза.

Состав метанола-сырца (изобутилового масла), вес.% :(СНэ) О 3, СН ОН 50,85; С Н OH 1,58; i-C4H OH

11,38; олефины (в пересчете на С Н )

1,48; С и выше 7,23 (спирты, альдегиды, кетоны) и Н О 24,48.

Выход готового продукта, т/м катализатора в сутки: метанола-сырца 10,8; изобутанола 1,23. Количество образовавшегося в процессе синтеза метана составляет 115 нм- /т метанола-сырца.

Пример 2. Поток исходного конвертированного газа, полученного методом паро-углекислотной конверсией природного газа в трубчатых печах при давлении 15 атм, 880 С, соотношении СО,природный гаэ, равном 1,2:1, пар:природный газ, равном

2,4:1, очищают от избытка двуокиси углерода раствором моноэтаноламина, далее компримируют в дожимающем компрессоре до давления 250 атм и подают в угольный фильтр для поглощения влаги и карбонилов железа. Поток исходного газа состава, об.%: СО< 0,5;

СО 319; Н 64,8; СН426 и М 0,2, смешивают с очищенным циркуляционным газом состава, об.%: C0 0,80; СО

21,2; Н вЂ” 65,8; СН, 11,5; И 0,7, поступающим из абсорбера. Поток смешанного газа в рекуперационных теплообменниках (выносном и совмещенным с реактором) нагревают до 323 С. Нагретый смешанный газ состава, об.%: СО

0,75; СО 23,08; Н 65,67; СН49,9 и

N < 0,6, направлявт в совмещенный ре- актор синтеза, в котором протекает реакция гидрирования окислов углерода до метанола и высших спиртов. Процесс синтеза спиртов осуществляют при давлении 250 атм, температуре в зоне катализа 370 С, объемной скорости 15000 ч " на цинк-хромовом катализаторе, промотированном добавками калия, ванадия.

Послереакционный гаэ с температурой 370 С последовательно охлаждают в рекуперационных теплообменниках, нагревая.при этом смешанный гаэ до

325 С. Окончательное охлаждение газа и конденсацию продуктов синтеза осуществляют в холодильнике-конденсаторе. В сепараторе сконденсированные метанол-сырец с высшими спиртами отделяют от непрореагировавшего циркуляционного газа.

Для поддержания заданного содержания инертных компонентов в циркуляционном газе проводят отдувку газа, для чего поток продувочного га960156 за нацравляют на обогрев реакцион- ных труб отделения конверсии природ» ного газа, а также для отдувки раст-. воренных компонентов иэ метанола-сырца с высшими спиртами в сборнике.

Разовую смесь состава, об.В:

С,О 3,0; СО 21,5; Н 63,0; СН

11,8 и N< 0,7, посла сепаратора дросселируют до давления 244 атм и при

40 С подают на очистку от избыточного количества двуокиси углерода в 10 абсорбер, орошаемый потоком метанола-сырца с высшими спиртами состава, вес.Ъз(CH )y О 3,0; CH ОН 68,4; Í ОН 1, 81; й-С Н ОН 2,9, 3.-С4Н ОН

11,8; спирты C. и выше 1,6 и H o

10, 49. б, У д

При контакте потока метанола-сырца с высшими спиртами с потоком циркуляционного газа на тарелках абсорбера происходит поглощение двуокиси 20 углерода и других компонентов циркуляционного газа в соответствии с их растворимостью и парциальным давлением. Поток циркуляционного газа . очищенный от избытка двуокиси углерода, при давлении 242,5 атм направ25 ляют на вход циркуляционного компрессора и далее смешивают с исходным газом.

Метанол-сырец с высшими спиртами З0 при давлении 244 атм с растворенными в нем компонентами циркуляци.онного газа из абсорбера через регулятор давления поступает в десорбер:

Давление в десорбере 17,5 атм. В де- 35 ,сорбер для выделения растворенных компонентов из метанола-сырца с высшими спиртами подают часть потока продувочного газа. Выделяемый иэ десорбера поток газа, состава, об.%: 40

Н 43 2 СН4 14 и К 0,7, поступает йа стадию пароуглекислотной конверсии природного газа в трубчатых печах.

Метанол-сырец с высшими спиртами 45 из десорбера смешивают с продуктами реакции синтеза спиртов иэ сепаратора и подают в сборник. В сборнике за счет снижения давления метаноласырца с высшими спиртами до б атм дополнительно выделяют растворенные (танковые газы), которые направляют на отопление реакционных труб — на стадии паро-углекислотной конверсии природного газа. Поток метанола-сырца и высших спиртов из сборника направляют на ректификацию, где про- . исходит выделение целевых продуктов метанола и высших спиртов.

Выход целевых продуктов, т/м 3 катализатора в сутки: метанола-сырца с высшими спиртами 30, изобутанола 3,54. Количество образовавше- гося в процессе синтеза метана составляет 47,5 нм /т метанола-сырца

3 и высших спиртов.

В табл.1 приведены материальные балансы абсорбера.

В табл.2 приведены материальные балансы сборника.

Пример 3. Процесс ведут аналогично примеру 2, однако в реактор синтеза поступает смешанный гаэ с более высоким содержанием двуокиси углерода следующего состава, об. об.Ъ: СО 2 30; СО 23,0; Н 64,3;

СН49,8 и N, 0,6. Очищенный циркуляционный газ, выходящий иэ абсорбера, имеет состав,. об. Ъ: СО 2,70; СО

21,4; Н463,5; СЦу 11,7 и М 0,7.

Остальные параметры процесса получения метанола в высших спиртов такие же, как в примере 2.

Получаете в процессе синтеза продукты метанол- сырец и высшие спирты имеют следующий состав, вес.Ъ: (СН ), О 1,5; СНЗОН 71,22; С Н ОН

2,31; н-С Н ОН 2,86; 1-С4Н9ОП 7,2; спирты Сб и выше 1,1 и Н О 13,91.

Выход целевых продуктов, т/м катализатора в сутки: метанола-сырца с высшими спиртами 28, иэобутанола 2,05. Количество образовавшегося в процессе синтеза метана составляет 37;5 нм /т метанола-сырца

3 и высших спиртов.

В табл.3 приведены материальные балансы абсорбера.

В табл.4 приведены материальные балансы сборника.

Пример 4. Процесс ведут аналогично примеру 2, однако в реактор синтеза поступает смешанный газ с более высоким содержанием двуокиси углерода следующего состава, об.Ъ: СО,д 6,0; СО 21,3; Н 59,75;

СН4 12,2 и NZ 0,75.

При содержании СО б об.Ъ в смешанном газе на входе в реактор в процессе синтеза спиртов двуокись углерода не образуется, а наоборот расходуется с образованием воды и окиси углерода. В связи с этим циркуляционный газ не очищают от двуокиси углерода в абсорбере, а после сепаратора смешивают с исходным газом и далее направляют в реактор синтеза.

Остальные параметры процесса получения метанола и высших спиртов такие же, как в примере 2.

Полученные в процессе синтеза спиртов метанол-сырец н высшие спирты имеют следующий состав,вес.В ,(СН, ) 20 0,8; СН ОН 69,4 С Н ОН

2,5; н-С НЕОН 2,66;1-С4 Н90Н 4,5; спирты С и выше 0,8 и Н О 19,34.

Выход целевых продуктов, т/м кач тализатора в сутки: матенола-сырца с высшими спиртами 27, иэобутанола

1,22.

960156

Количество образовавшегося в процессе сизнтеэа метана составляет

32,5 нм /т метанола-сырца и высших спиртов.

Использование изобретения позво-- .ляет повысить выход целевых продуктов до 28,22-33,54 т/м катализатора в сутки.

5 Таблица 1

3 йв

Газ на выходе из абсорбера

Компоненты Газ на входе в абаорбер

Лбсорбционные количества газа об.% м./ч об.% м /ч мз/ч об.%

148,9

1067,6

18,7 114,2 0,8

3,0

34,7

21,5.

СО .

144,2 21,2

260,6 .65,8

23,8

922,8

3128,2

63,0

42,8

2867,6

14,0 11,8

585,9

85,1

11 5

500,8

30,5

0,7

0,7

34,8

4,3 г

609,0

0,7

4965,4

100%

cicего

100

100%

4356,4

Т а б л и ц а 2

Количество газов с Осталось в метарастворителем ноле-сырце даленные колиличества газа об.% м./ч об.% м /ч

Э об.% м /ч м- /ч

3 об.%

1519, 2

18,1

75,2

61,3

1594,4

2029,-1

3649,1

1193,6

3,0

21,5

18,7

17, 1 23,9 2012,0

13,9

23,8

С0

63,д

19,1 43,2

15,6

42,8

126

8,8 10,8

23,6 14,0

11,8

0,4 0,49

0,7

59,7

1,4 . 0,7

0,7

200 100%

122,69 100%

8526,0 100%

100

Всего

Таблица 3

Компоненты Гаэ на входе в сорбер об.% м /ч

Газ на выходе из абсорбера

Абсорбционные количества газа об.% м /ч

Я об.% м /ч

2,7

44,7

1&,8

173,8

1067,5

3103, 4

3,5

21,4 б 3, 5

56,.5

101,8

23,В

21,5

СО

42,8

62,5 нъ

Компонен Количество газа ты на отдувку

3630,0

1182,8

59,21

8403 21

129, 1

1011,0

3001, б

960156

Продолжение табл. 3, Дбсорбционные количества газа

Газ на выходе иэ абсорбера,Раз на входе в абсорбер

Компоненты об.%. м /ч

1 рб.% м 3/ч рб.% м /ч

11,7

33,2

11 8 . 585 9

13,9 сн, Ng

552,7

0,7

0, 7. 34,7

1,7

0,7

33,0

4965,4 100%

4727,4

100

237,9

100%

Всего

Таблица 4

Удаление количества-газа

Количество газов Осталось в мета с растворителем ноле-сырце

Количество газа на отдувку

Компоненты об% м /ч об% м /ч об% м /ч об% м /ч

7 18,8

43 23,8

3,5

626, 1

18,4

58,1

15,3

25,5

600,6

786,0

1418у1

458,9

23,9

6,7,792, 7

21,5

СО

7,4

1425,5 16,9

43,1

125 42,8

23,6 13,9

1,4 0,7

62,5

4,1 13,9

9,3

463,0

11,8 сн4

0,18 0 7

23,12

0,4

0,7

3330,6 100%

3286,72

43,88 100%

200 100%

100%

Всего

Формула изобретения

ВНИИПИ Заказ 7137/26 Тираж 445 Подпписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

1. Способ совместного получения метанола и высших спиртов путем 45 восстановления окислов углерода водородом при повышенной температуре в присутствии цинк-хромового катализатора, промотированного соединениями калия, охлаждения полученной реакционной смеси, отделения сконден- Г сировавшихся спиртов и подачей непрореагировавшей газовой смеси в ре, актор синтеза спиртов, о т л и ч аю шийся тем, что, с целью повышения выхода целевых продуктов, из непрореагировавшей газовой смеси, пе; ред подачей ее в реактор. синтеза спиртов, абсорбируют двуокись углерода смесью спиртов состава, вес.%:

Метанол 68,4-71,22

Этанол 1, 81-2, 50 н-Пропанол 2,66-2,90 изо-Бутанол 4,50-11,80

Су-C y- спирты О, 80-1,60

Диметиловый эфир 0,80-3,00

Вода 10,49-19,34 и процесс ведут при содержании двуокиси углерода в смеси, равном 0,756 об.%, температуре .340-370 С в при,сутствии катализатора, дополнительнф содержашего ванадий.

2. Способ по п.1, о т л и ч аю ц и и с я тем, что процесс ведут при содержании двуокиси углерода в смеси, равном 0,75-2,30 об.%.