Способ выделения сахарозы из сахарсодержащего раствора и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (1»960264 (61) Дополнительное к авт. саид-ву(22) Заявлено 180280 (21) 2911582/28-13

Р1}М Кп з с присоединением заявки No—

С 13 F 1/02

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет— (33) УДК 664.1. .054 (088.8) Опубликовано 230982. Бюллетень М 35

Дата опубликования описания 230982

И.С. Гулый, В.О. Штангеев, И.С. Шубин, A.

Л.Ф.Степанец и И.Г.Бажал (72) Авторы изобретения. (71 ) Заявитель

Киевский технологический институт пищев (54 ) СПОСОБ ВЫДЕЛЕНИЯ .САХАРОЗЫ ИЗ САХАРСОДЕРЖАЩЕГО

РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ ки (11.

Изобретение относится к сахарной промышленности.

Известен способ выделения сахарозы из сахарсодержащего раствора, предусматривающий сгущение последнего и кристаллизацию сгущенного раствора при охлаждении. Сахарсодержащий раствор сгущают и уваривают до получения утфеля, который затем кристаллизуют в кристаллизаторах при охлаждении.

Однако процесс очень длительный и не позволяет достаточно полно извлечь сахарозу из сахарсодержащих растворов низкой доброкачественности;

Известна установка для выделения сахарозы из сахарсодержащего раствора, включающая вакуум-аппарат для сгущения последнего и емкость для кристаллизации сгущенного раствора с устройством для охлаждения, выполненным в виде вертикальных трубчатых змеевиков или ленточной мешалОднако в известной установке выделить сахароэу иэ .межкристального раствора низкой доброкачественности достаточно полно не представляется воз можным

Цель изобретения заключается в повышении выхода сахароэы из растворов низкой доброкачественности.

Поставленная цель достигается тем, что согласно способу выделения сахароэы иэ сахарсодержащего раствора, предусматривающему сгущение последнего и кристаллизацию сгущенного раствора при охлаждении сгущенный

У сахарсодержащий раствор в процессе кристаллизации контактирует с адгезионной поверхностью несущих отрицательный по знаку заряд элементов для, осаждения на них кристаллов сахароэы, после чего последние растворяют сахарсодержащим раствором, причем в про- цессе растворения сообщают элементам ,положительный по знаку заряд.

В устройстве для выделения сахароэы из сахарсодержащего раствора, включающем вакуум-аппарат для сгущения последнего и емкость для кристаллизации сгущенного раствора с устройством для охлаждения, в емкости ус25 тановлены вертикальные перегородки для разделения ее на ряд сообщающихся секций, при этом устройство для охлаждения состоит иэ имеющих адгезионные пбверхности и несущих электро рический заряд элементов с канала960264 ми для циркуляции хладагента, образующих батарей, расположенные в каждой секции.

Способ заключается в следующем.

Оттек или мелассу двух- и трехпродуктовых схем сгущают под разре,жением до пересыщения 1,05-1,35 при

65-80 С. Сгущенный сахарсодержащий д раствор кристаллизуют путем контаКтирования с адгеэионной поверхностью несущих отрицательный по знаку за- 10 ряд элементов для осаждения и роста на них кристаллов сахарозы. В про- цессе контактирования элементы охлаждают и таким образом сгущенный раствор также охлаждают, при этом степень пересыщения раствора увеличивается.

По окончании процесса кристаллизации вещества осуществляют растворение кристаллов сахарсодержащим раствором для повышения его доброкачественности, после чего его возвращают в процесс.

Пример 1. Мелассу, полученную при уваривании утфелей по трехпродуктовой схеме и имеющую чистоту 57,0 СВ-85,4Ъ, подают в вакуумаппарат, где сгущают при давлении

0,02 МПа и 72 С до пересыщения

1,1. Затем мелассу направляют в емкость для кристаллизации, где она контактирует с адгезионными поверхностями несущих отрицательный по знаку заряд элементов, охлаждаемых водой с температурбй 25 С. В период кристаллизации на элементы подают 35 постоянный электрический ток 2,5 A при напряжении 380 В.

При прохождении мелассы через отдельные последовательно соединенные элементы она охлаждается, при этом коэффициент пересыщения достигает

1,35. Повышение пересыщения приводит к кристаллизации сахарозы на охлаждаемой адгезионной поверхности.

После прохождения мелассой последовательно соединенных элементов определяют ее чистоту. При достижении последней 54,0 единиц прекращают цикл кристаллизации и мелассу выводят из производства.

Если частота мелассы выше 54,0 единиц, ее .вновь направляют на уваривание в вакуум-аппарат, а затем в элементы на следующий цикл крис-, таллизации.

После освобождения вакуум-аппарата и элементов от истощенной мелассы на элементы подают фильтрованный сок второй сатурации с чистотой 92,9 единиц и содержанием су- 60 хих веществ 15,5% для растворения выкристаллизовавшегося сахара. Первые порции сока, загрязненные истощенной мелассой, направляют в вакуум-испаритель. 65

При растворении выкристаллизовавшегося сахара доброкачественность сока второй сатурации возрастает. до 93,8 единиц. После полйого растворения выкристаллизовавшегося сахара доброкачественность сока второй, сатурации не повышается и остается равной 92,9 единиц. Раствор направляют на сульфитацию сока и в дальнейшем используют при уваривании утфеля.первого продукта.

В процессе растворения адгезионной поверхности сообщают положительный по знаку, но равный по величине заряд.

Время сгущения мелассы до требуемого сгущения составляет 0,5 ч, дополнительной кристаллизации 4,5 ч, освобождение аппарата 0,5 ч, растворение 1,5 ч, высушивание 0,5 ч. Общее время цикла работы установки по истощению мелассы достигает

7,5 ч.

Выход сахара увеличивается за счет уменьшения потерь сахара в мелассе на 0,4% по весу переработанной свеклы.

Пример 2. По предложенному способу уваривают и подвергают дополнительному йстощению первый оттек утфеля второго продукта с чистотой

72,0 единиц и содержанием сухих веществ 86,1В.

Технологический процесс осуществляют согласно примеру 1.

Истощение оттека производят до чистоты 68,0 единиц, а.,затем направляют на уваривание в вакуум-аппарат третьего продукта.

Растворение выкристаллизовавшегося сахара производят также соком второй сатурации и раствор направляют на сульфитацию сока.

Способ согласно примеру 2 используется для дополнительного истощения оттеков в случае повышенной доброкачественности продуктрв.

Доброкачественность конечной мелассы почижается на О,ЗЪ.

Весь цикл истощения составляет

6,5 ч.

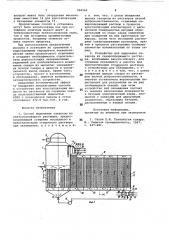

На фиг.1 схематически изображена установка для осуществления способа, общий развернутый вид, на фиг.2 то же, продольный разрез, на фиг.3 разрез A-A на фиг.2; на фиг. 4-6 виды адгезионных поверхностей, на которых происходит кристаллизация сахарозы, на фиг. 7 — вакуум-аппарат с двумя емкостями для кристаллизации, на фиг. 8 — схема подключения элементов к источнику тока.

Установка содержит вакуум-аппарат в виде вертикальной емкости 1 с коническим днищем и греющей камерой 2 с вертикальной трубчатой поверхностью 3 нагрева и центральной циркуляционной трубой 4. Емкость 1 снабже960264 на патрубком 5 с задвижкой 6 для поступления исходного раствора, патрубком 7 с задвижкой 8 для поступления истощенного раствора, аммиачной ото яжкой 9, патрубками 10 и 11 для подвода греющего пара в межтруб- 5 ное пространство и отвода вторичного пара, задвижкой 12 на выходе из ко нического днища и насосом 13 для осуществления принудительной рециркуляции раствора. 10

Установка содержит емкость 14 для кристаллизации сахарсодержащего раствора, в которой установлены вертикальные перегородки 15 для разделения ее на ряд сообщающихся секций 16, в ко- )5 торых размещено устройство для охлаждения, состоящее из имеющих адгезионные поверхности и несущих электрический заряд элементов 17 с каналами 18 для циркуляции хладагента, образующих батареи, расположенные в каждой секции.

Циркуляция раствора из элемента в элемент осуществляется через верхние 19 и нижние 20 переходные каналы. Первый элемент имеет коллектор 21 с патрубком 22 и задвижкой 23 для подвода растворителя, патрубком

24 и задвижкой 25 для подвода воздуха, задвижкой 26 на коммуникации раствора из вакуум-аппарата, патрубком 27 3 и задвижкой 28 для подвода воды, пат- рубком 29 и задвижкой 30.для подвода пара. Последний элемент имеет коллен- тор 31 с патрубками 32-34 для отвода истощенного раствора, раствора выкрис-35 таллизовавшегося вещества и воздуха соответственно. На этих коммуникациях установлены соответствующие задвижки 35-37.

Охлаждаемые элементы 17 крепятся 40 к корпусу через токонепроводящие изоляторы 38.

Элементы 17 выполняют из штампованных профилей, на которые нанесено покрытие с наибольшей адгезией по от- 45 ношению к сахарозе, т.е. отложение сахарозы на ней наибольшее. Этими свойствами обладает игольчатая разветвленная поверхность из стали

Ст3, пористой меди и т.д..

Для подвода электрического тока на элементы 17 решетка 39 крепится . к стенке элемента через изолятор 39.

Подвод осуществляется посредством кабеля 40.

Установка работает следующим образом.

При уваривании сахарных утфелей по трехпродуктовой схеме с аффинацией сахара третьего продукта в установившемся режиме конечная меласса через патрубок 5 поступает в вакуум-аппарат, где меласса циркулирует, поднимаясь в вертикальных трубах 3 поверхности нагрева, обогреваемой паром,. поступающим через 65.патрубок 10 в межтрубчатое пространство греющей камеры 2 и опускаясь по центральной циркуляционной трубе 4. При этом меласса нагревается до температуры кипения и сгущается до определенной плотности. Раствор сгущается при полностью открытых воздушном и паровом вентилях.

Вакуум-аппарат подключается к вакуумной системе через патрубок 11.

1(оличество поступающей на увари-: вание мелассы регулируется с помощью задвижки 6.

При достижении заданного пересыщения часть сгущенной мелассы поступает на насос 13, который подает ее в коллектор 21, а из него в емкость 14 для кристалпизации. Меласса проходит из секции в секцию и .контактирует с адгезионными поверхностями несущих отрицательный по знаку электрический заряд охлаждаеьых элементов 17. Из пос" ледней секции меласса поступает обратно в вакуум-аппарат через патрубок 7. Прн контактировании мелассы с адгезионными поверхностями элементов 17 происходит выкристаллиэовывание сахарозы на них.

При достижении заданного исто-. щения мелассы закрывают задвижку 12 и в коллектор 21 через патрубок 22 подают растворитель для растворения выкристаллизовавшегося сахара. В данном случае используют сок второй сатурации. Первые порции раствора

<клеровки) возвращают в вакуум-аппарат, а затем закрывают задвижку 8 и через патрубок 33 подают в производство, например на сульфитацию густого сиропа или на уваривание утфеля второго продукта, в зависимости от доброкачественности клеровки.

В период растворения выкристаллизовавшегося сахара на адгезионную поверхность подается тот же, что и при кристаллизации, заряд, но с положительным .знаком.

После растворения выкристаллизовавшейся сахарозы высушивают элементы 17 с адгезионной поверхностью

"горячим воздухом с температурой 85 С.

Высушивание позволяет подготовить на адгезионной поверхности уже готовые центры кристаллизации. Горя" чий воздух поступает через патрубок 24 и отводится через патрубок 34. После высушивания батареи элементов включаются в работу.

Цикл растворения и высушивания занимает 1,5 ч.

В конце производства предусмотрена пропарка элементов-и промывка их водой, для чего имеются. соответствующие коммуникации.

Для обеспечения непрерывности цикла истощения мелассы один вакуум960264 аппарат может быть оборудован несколькими емкостями 14 для кристаллизации с батареями элементов 17.

Предлагаемые способ и установка могут быть использованы как при истощении конечных меласс двух- и 5 трехпродуктовых технологических схем, так и при истощении промежуточных продуктов, например зеленого от тека первого продукта.

При использовании предлагаемых способа и установки по сравнению с существующими упрощается технологическая схема продуктового отделения и отпадает необходимость строительства дорогостоящих сепарационных отделений для дополнительного извлечения сахара иэ мелассы, уменьшаются потери сахара в мелассе и увели-. чивается выход сахара. Кроме того, устройство, просто в изготовлении и обслуживании, имеется возможность автоматизировать устройство.

Ожидаемый экономический эффект от внедрения предлагаемых способа и устоойства для коисталлиэации веществ из властвовав íà сахарном заводе пооизвопственной мощностью

6000 т пеюеоаботки свеклы в сутки составляет 372 .8 тыс.оуб. в гол.

30

ФООмула изобоетения

З5 1. Силин П.М. Технология сахара.

N Пищевая промышленность, 1967, с..447-481.

1. Способ выделения сахарозы из сахэосодеожащего раствора, предусматривающий сгущение последнего и кристаллизацию сгущенного раствора при охлаждении, О т л и ч а ю щ и йс я тем, что, с целью повышения выхода сахарозы из растворов низкой доброкачественности, сгущенный сахнрсодержащий раствор в процессе кристаллизации контактирует с адгезионной поверхностью несущих отрицательный по знаку заряд элементов для осаждения на них кристаллов сахарозы, после чего последние растворяют сахарсодержащим раствором, причем в процессе растворения сообщают элементам положительный по знаку заряд, 2. Устройство для выделения сахарозы иэ сахарсодержащего раствора, включающее вакуум-аппарат ° для сгущения последнего и емкость для кристаллизации сгущенного раствора с устройствам для охлаждения, о тл и ч а ю щ е е с я тем, что, с целью повышения выхода сахара из растворов низкой доброкачественности, s емкости установлены вертикальные перегородки для разделения ее на ряд сообщающихся секций, .при этом устройство для охлаждения состоит из имеющих адгезионные поверхности и несущих электрический заряд, элементов с каналами для циркуляции хладагента, образующих батареи, расположенные в каждой секции.

Источники информации принятые во внимание при экспертизе

960264

Фиа 7

ФАР

Составитель Г. Лошкарева

Техред М. Гергель Корректор Е.Рошко

Редактор Л.Лукач

Тираж 371 Подписное

ВНИИПИ -Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7150/31

Филиал ППП "Патент", r. Ужгород. Ул. Проектная, 4