Система программного управления рабочим органом горной машины

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (n) 960435 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.02. 81 (21) 3244247/22-03 (И) М. Кт1,з

Е 21 С 35/24 с присоединением заявки ¹â€” (23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 2309.82. Бюллетень ¹ 35

Дата опубликования описания 2309.82 (53) УДК б 22. 232 °. 72 (088. 8) {72) Авторы изобретения

С.Е.Сергеев и В.A Êîýåëåâ с о ч

Специальное конструкторско-технологическо

Министерства транспортного строительства

"Главтоннельметрострой" (71) Заявитель (54) СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ РАБОЧИМ

ОРГАНОМ ГОРНОЙ МАШИНЫ

Изобретение относится к горной технике, а именно к области автоматизированного, дистанционного управления горнопроходческими машинаMH °

Известна система управления рабочим органом, содержащая насосную станцию, гидроцилиндры перемещения рабочего органа, гидрораспределители и установленные на осях шарниров звеньев рабочего органа потенциометрические датчики, обеспечивающие измерение угла поворота последних и формирующие сигналы обратной связи по фактическому положению рабочего органа (1).

Недостатком систеьтт является низкая эксплуатационная надежности, так как между потенциометрическими датчиками и рабочим органом существует жесткая механическая связь, которая в условиях вибрационных и ударных нагрузок отрицательно влияет на работу датчиков. Кроме того, применение потенциометрических датчиков перемещения требует их герметизации в условиях запыленности и влажности, что усложняет конструкцию.

Известна также .система программного управления рабочим органом горной машины, включающая насосную станцию, гидрораснределитель, соединенный с насосной станцией напорной и сливной магистралями, гидроцилиндр перемещения рабочего органа, полости, которого соединены с выходами гидрораспределителя, датчик перемещения рабочего органа, блок -задания программы и элемент сравнения.

При этом датчики перемещения выполнены в виде гидравлических цилиндров, кинематически связанных с ра-. бочим органом, благодаря чему обеспечивается достаточная жесткость

15 и надежность формирования н передачи сигнала обратной связи по положению рабочего органа Г23.

Однако использование в качестве датчиков перемещения гидравлических цилиндров существенно усложняет систему, так как требует введения. в конструкцию большого числа вспомогательных гидравлических элементов, что, в свою очередь, снижает эксплуатационную надежность.

Кроме того, при работе известной системы невозможно получить информацию о перемещении рабочего органа при повороте последнего относитель960435

10 к второму входу элемента 10 сравнения с помощью линии 29. управляющий вход электронного ключа 25 соединен с вы-, ходом блока 22 задержки линией 30.

Объединенный выход элемента 10 сравнения линией 31 соединен с вторым входом двигателя 24 маслонасоса 3.

Для защиты системы от перегрузок между напорной 11 и сливной 14 магистралями включен-предохранительный гидроклапан 32.

Система работает следующим образом.

В соответствии с заданной программой перемещения рабочего органа 5 из блока 9 задания программы программного блока 7 на вход элемента 10 сравнения в числоимпульсной форме выдается задание на очередное перемещение . На другой вход элемента 10 сравнения с выхода реверсивного счетЗ0 чика 26 по линии 29 поступает числоз импульсный сигнал, соответствующий фактическому положению рабочего орга-. на 5. В зависимости от соотношения сигналов задания и фактического поЗ5 ложения элемент 10 сравнения формирует одну из команд "Вперед" или "Назад". По соответствующей выходной линии 19 или 20 команда поступает на один жли другой вход элек-

40 трогидрораспределителя б. В результате этого происходит запуск двигателя

24 маслонасоса 3 и соединение напорной магистрали 11 с поршневой 17 (команда "Вперед" ) или со штоковой 18 (команда "Назад" ) полостью гидроци,линдра 4 перемещения рабочего органа 5 ° йо оси шарнира на угол, превышаюшй 180

Целью изобретения является упрощение конструкции и повышение экс.плуатационной надежности работы систеьи.

Пост авле н н ая цел ь дости гает ся тем, что система снабжена реверсивным счетчиком импульсов с суммирующим и вычитающим входами, электронным кгпочом, блоком задержки и турбинным датчиком расхода жидкости с электрическим выходом, при этом . гидрораспределитель, программный блок и элемент сравнения выполнены с электрическими входами и выходами, причем датчик расхода жидкости включен в сливную магистраль, а его выход подключен к. суммирующему входу реверсивного счетчика, выход которого соединен с элементом сравнения, первый выход которого подключен к вычитающему входу реверсивного счетчика и одному электрическому входу гидрораспределителя, второй выход этого элемента сравнения подключен к другому электрическому входу гидрораспределителя. Кроме того, с целью повышения точности управ ления, датчик расхода жидкости подключен к суммирующему входу реверсивного счетчика через электронный ключ, управляющий вход которого чере блок задержки соединен с третьим выходом элемента сравнения.

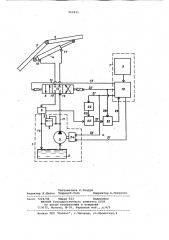

На чертеже изображена схема системы программного управления °

Система содержит насоснуЮ станцию

1, включающую маслобак 2 и маслонасос 3, гидроцилиндр 4 перемещения ра бочего органа 5, трехпозиционный эле . ктрогидрораспределитель 6, програм- мный блок 7 и датчик 8 перемещения рабочего органа. Программный блок 7 содержит блок 9 задания программы, выход которого подключен к элементу

10 сравнения.

Выход маслонасоса 3 соединен на-. порной магистралью 11 с входом 12 гидрораспределителя 6 с электрическими входами управления (т.е. электрогидрораспределителем 6}. Выход 13 электрогидрораспределителя б соединен с маслобаком 2 сливной магистралью 14, в которую уста-. новлен турбинный датчик 8, расхода жидкости с электрическим выходом.

Электрогидрораспределитель б своими выходами 15 и 16 соединен соответственно со штоковой 17 и поршневой 18 полостями гидроцилиндра 4 перемещения рабочего органа. Электрогидрораспределитель б подключен своими электрическими входами к выходным линиям 19 и 20 "Вперед" и "Назад" элемента 10 сравнения, третья выходная линия 21 которого подключена к входу блока 22 задержки и посредством линии 23 к входу двигателя

24 маслонасоса 3. Электрический выход датчика 8 соединен с входом электронного ключа 2g, выход которого подключен к входу реверсивного счетчика 26 импульсов с помощью линии 27, другой вход которого соединен линией 28 с выходной .линией 20

"Назад" элемента 10 сравнения. Выход счетчика 26 импульсов подключен

Одновременно обеспечивается слив масла соответственно по штоковой 17 или из поршневой 18 полости гидроцилиндра 4 перемещения рабочего органа

5 по сливной магистрали 14 в маслобак 2. Поступление масла в полость гидроцилиндра 4 вызывает выдвижение или втягивание штока и соответствующее перемещение рабочего органа 5.

Сливаемое из полостей .гидроцилиндра

4 масло проходит через установленный в сливной магистрали 14 датчик 8 расхода жидкости. При этом на выходе

60 последнего генерируются электрические импульсы, число которых в единицу времени пропорционально мгновенному объему протекающего через датчик 8 масла и, следовательно, перемещению

65 рабочего органа 5. Генерируемые им960435 пульсы поступают через электронный ключ 25 по линии 27 на вход реверсивного счетчика 26. В случае команды

"Вперед" происходит суммирование импульсов, а при команде "Назад" — реверсированне счетчика и уменьшение числа накопленных импульсов. В элементе 10 сравнения происходит сопоставление текущего числа импульсов, поступивших по линии 29 с выхода счетчика 26, с числом импульсов задания, поступившим с выхода блока 9 задания программа программного блока 7 ° В момент совпадения числа импульсов на обоих входах элемент 10 сравнения переводит гидрораспределйтель 6 в нейтральное положение и одновременно формирует команду "Выключить", которая по линии 23 подается на двигатель 24 маслонасоса 3. В результате отключается маслонасос 3 и гидроцилиндр 4 перемещения рабочего органа 5 с его фиксацией на очередном шаге программы перемещения. Блок

22 задержки обеспечивает отключение ключа 25 с некоторой задержкой, что повышает точность фиксации положения рабочего органа после выключения маслонасоса 3. Включение дат-.

- чика 8 перемещения рабочего органа

5 в сливную магистраль исключает влияние на величину сигнала о факти ческом положении рабочего органа 5 ,колебаний давления при изменении нагрузки на рабочий орган и .других факторов, отражающих динамику работы гидросистемы.

При увеличении давления в напорной магистрали до установленного предела, что может явиться, например, результатом встречи рабочего органа с преградой, срабатывает предохранительный гидроклапан 32, обеспечивающий при этом прямое соединение напорной магистрали 11 со сливной магистралью 14 и защиту системы от воздействия недопустимого давления.

Система программного управления рабочим органом позвоЛяет Использовать турбинный датчик расхода, который по сравнению с гидравлическими цилиндрами-датчиками перемещения не требует жесткого механического соединения.с рабочим органом, а также вспомогательных гидравлических элементов.

Кроме того, предлагаемое конструктивное выполнение системы позволяет повысить надежность ее работы в условиях вибрационных и ударных нагрузок, точность сьема информации о ! перемещении рабочего органа, а также позволяет получить информацию о перемещении рабочего органа при повороте последнего относительно оси шарнира на угол, превышающий 180 .

Формула Изобретения

10 1. Система программного управления рабочим органом горной машины, включающая насосную станцию, гидрораспределитель, соединенный с насосной станцией напорной и сливной

i5 магистралями, гидроцилиндр перемещения рабочего органа, полости которого соединены с выходами гидрораспре.делителя,. блок задания прОГраммы и элемент сравнения, о т л и ч а ю— щ а я с я тем, что, с целью упрощения конструкции и повышения надежности работы системы,она снабжена ререверсивным счетчиком импульсов с суммирующим и вычитающим входами, электронным ключом, блоком задержки и турбинным датчиком расхода жидкости с электрическим выходом,. при. этом гидрораспределитель, программный блок и элемент сравнения выполнены

ЗО с электрическими входами и выходами причем датчик расхода жидкости включен в сливную магистраль, а его выход подключен к суммирующему входу реверсий ого счетчика, выход которого соединен с элементом сравнения, 35 первый ВыхОд которого подключен к вычитающему входу реверсивного счетчика и одному электрическому .входу гидрораспределителя, второй выход этого элемента сравнения подключен к другому электрическому входу гидрораспределителя.

2. Система по.п.1, о т л и ч аю щ. а я с я тем, что, с целью повышения точности управления, датчик

45 расхода жидкости подключен к суммирующему входу реверсивного счетчика

-через электронный ключ, управляющий вход которого через блок задержки соединен с третьим выходом элемента

5(j сравнении. ИстОчники информации, принятые во внимание при экспертизе

1. Жаннер В.Л. и Крамской Э.И.

55 Погрузочние манипуляторы. Л ., "Маши;ностроение", 1975, с.23.

2. Авторское свидетельство СССР

Р 540038, кл. Е 21 С 35/24, 1974 (прототип).

Составитель Р.Гладун

Редактор В.данко Техред М-Надь Еорректор А.Гриценко

Заказ 7224/40 Тираж 623 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãîpîä, ул.Проектная,4