Устройство для тепловой обработки промпродуктов химико- металлургического производства

Иллюстрации

Показать всеРеферат

6.H. Киселев, И.А. Фивтейн, И. Эмирусейнова, И.А. Баргман, Е.Л. Кремерман, Х. Темурджанов, А.И. Казбан, Г. Файезов и А. Катаев (72) Авторы изобретения

Производственное объединение по проектированию, наладке, 1

Изобретение относится к химико-металлургическому производству, в частности к устройствам для тепловой обработки высокотемпературным нагревом промпродуктов, руд и концентратов с получением их в гранулированном виде.

Наиболее близким по технической сущности и достигаемому результату является устройство для тепловой обработки промпродуктов-химико-металлургического производства, содержащее барабан, загрузочную.и разгрузочную камеры, горелочное устройство, подводящий и отводящий газоходы (1).

В известном устройстве промпродукты через загрузочную камеру попадают во вращающийся барабан, s котором подвергаются тепловой обработке в ре.зультате контактирования с дымовыми газами при их взаимном противоточном движении, при этом газы из горелочного устройства, расположенного со стороны разгрузочной камеры, подаются

2 через подводящий гаэоход в разгрузочную камеру.

Основным недостатком известного устройства является то, что дымовые газы, попадая в разгрузочную камеру, поднимаются вверх в то время, как основная масса промпродуктов находится в нижней части барабана, в результате чего происходит слабый контакт между газами и промпродуктами, а слеf0 довательно, недостаточный прогрев по-. следних и плохое гранулообразование.

Цель изобретения - получение гранул промпродуктов повывенной плотности за счет обеспечения высокотемпературного .и равномерного нагрева всей массы промпродукта.

Цель достигается тем,, что в устрой20 стве для тепловой обработки промпродуктов химико-металлургического производства, содержащее барабан, загрузочную и разгрузочную камеры, горелочное устройство, подводящий и от3 960513 водящий газоходы, торец подводящего гаэохода расположен в полости барабана и соотношение внутренних диаметров барабана и подводящего газохода составляет 1,6-3,2.

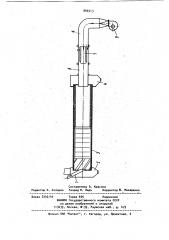

На чертеже изображено предлагаемое устройство.

Устройство состоит из загрузочной течки 1, загрузочной камеры 2, вращающегося барабана 3, разгрузоч- 1ф ной камеры 4, дутьевого вентилятора 5, подводящего воэдуховода 6, горелочного устройства 7, подводящего газохода 8..

Предложенное устройство работает 13 следующим образом.

Промпродукты с влажностью 20-503 подаются через загрузочную течку 1 и загрузочную камеру 2 в барабан 3, где осуществляется сушка материала 20 до 04 влажности и его высокотемпературный нагрев. 8 начальной части вращакицийся барабан снабжен винтовыми лопастями для перемешивания и продвижения материала. Далее материал, npo= 2S двигаясь по барабану, соприкасается с цепьями, которые увеличивают контакт ную поверхность материала с горячими газами, обвспечивая тем самым эффективный теплообмен. В футерованной ог.. 3p неупорным кирпичом части барабана материал подвергается равномерному высокотемпературному нагреву по всей массе. Это достигается благодаря тому, что топочные газы горелочного устройства 7 по подводящему газоходу

8 подаются непосредственно в барабан, минуя разгрузочную камеру 4, обеспечивая тем самым непосредственный контакт высокотемпературных газов с материалом по всей его массе. При этом наиболее оптимальный режим высокотемпературной тепловой обработки промпродуктов обеспечивается при соотношении диаметра барабана к диаметру подводящего газохода 1,6-3,2. Это объясняется тем, что при условно-постоянном диаметре барабана увеличение диаметра подводящего гаэохода, при котором соотношение < 1,6, в приводит к пониженным скоростям выхоф да газов иэ гаэохода, подъему газов в верхнюю часть барабана и плохому контакту их с промпродуктами, в результате чего не может быть достигнута поставленная цель. При уменьшении

d, при котором соотношение - > 3,2

D происходит увеличение скорости выхода газов из газохода на столько, что они как бы "проскакивают" зону высокотемпературного нагрева, не обеспечивая тем самым высокотемпературный и равномерный нагрев всей массы промпродуктов. При обеспечении соотношения = 1,6-3,2 происходит высокотемпературный (600-8000С) и равномерный нагрев всей массы матери- „ ала, что, в свою очередь, приводит к спеканию и повышению плотности промпродуктов с образованием гранул.

Годовой экономический эффект от использования данного предложения на одной установке составляет 300 тыс. руб.

Формула изобретения

Устройство для тепловой обработки промпродуктов химико-металлургического производства, содержащее барабан,. загрузочную и разгрузочную камеры, горелочное устройство, подводящий и отводящий газоходы, о т л и ч а ющ в е с я тем, что, с целью получения гранул промпродуктов повышенной плотности за счет обеспечения высокотемпературного и равномерного нагрева всей массы промпродуктов, торец подводящего газохода расположен в полости барабана и соотношение внутренних диаметров барабана и подводящего газохода составляет, 1,6-3,2.

Источники информации, принятые во внимание при экспертизе ..1. гауфе Г., Ян Х. Опыты по грану- ляции и спеканию цинковых концентра-, тов. Пер. из журн. "Zeltschrlft fOr.

Erzbergbau un4 NetallhOttenwesen", 1953, т. 6,.1t 7, с. 249-259, H., Минцветмет, 1956, ОБТИ,, библиотека

Гипроцветмет, M-й 5897.

9605) 3

Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35, Раувская наб., д. 4/5

»««»»а

° ««««» «»

» «««»

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В ° Красина, Редактор А. Козориз Техред И. Надь Корректор 9. Иакаренко

V/

Заказ 7242/44