Оптическое зеркало и способ его изготовления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтскик

Социапистическик

Республик

<»i960706 (6l ) Дополнительное к авт. свид-ву (51) м. кл.

С 02 В 5/08 (22)Заявлено 03.02.81(2I) 3241517/18-10 с присоединением заявки М

leyAapNwlal квинтет. Сььр в дааэи взевретевиЯ я втврытвй (23) Приоритет

Опубликовано 23.09. 82. Бюллетень ¹ 35 (53) УД (535. 87 (088. 8) Дата опубликования описания 23; 09 . 82

И.К.Мешковский, В.В.Бобашев, Н.Ф.Волочек, В.А.Зверев, В.Г.Зубаков, А.И.Щаников и В,Г,Иирошниченко (72) Авторы изобретения (71) Заявитель (54) ОПТИЧЕСКОЕ ЗЕРКАЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

1 .

Изобретение относится к оптике, а более конкретно к технологии изготовления облегченных оптических. зеркал, и может быть использовано при создании крупногабаритных обьек5 тивов различных оптических приборов.

Известно оптическое зеркало, содержащее монолитную стеклянную основу, на рабочей полированной по- 1о верхности которой нанесено отражающее покрытие (11.

Недостатком такого эеркапа являются его неудовлетворительные удельные весовые параметры, обусловленные монолитной структурой основы зер-. кала.

Известен также способ изготовле1 ния указанного зеркала, заключа- го ющийся в получении стеклянной заготовки, формировании из нее монолитной основы зеркала, образовании путем шлифовки и полировки ее рабо2 чей поверхности и нанесении на эту поверхность отражающего покрытия,f1j

Недостатком этого способа является, то, что изготовленное в соответствии с ним оптическое зеркало имеет неудовлетворительные удельные весовые параметры.

Наиболее близким к предложенному по своей технической сущности является оптическое зеркало, содержащее стеклянную основу с полостями или без них, на рабочей полированной поверхности которой нанесено отражаю" щее покрытие.

В стеклянной основе такого зеркала могут быть выполнены полости, которые формируются либо при отливке заготовки путем установки в форму литейных стержней иэ пенообразного огнеупорного материала, либо путем высрерливания. Благодаря этому, вес зеркала может быть уменьшен на 50703 при весьма незначительном уменьшении его жесткости 2).

3 96070

Однако для решения ряда задач даwe выполнение полостей в основе зеркала не позволяет обеспечить требуемых удельных весовых параметров, что обусловлено большим удельным ве- р сом материалов, используемых при изготовлении основ зеркап.

Известен также способ изготовления указанного зеркала, заключающийся в получении стеклянной заготовки, 10 формировании из нее основы зеркала с полостями или без них, образовании путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покры- 15 тия (2).

Недостатком такого способа является то, что в ряде случаев он не обеспечивает требуемых удельных весовых параметров изготовленного в со- щ ответствии с ним оптического зеркала.

Цель изобретения - обеспечение возможности улучшения удельных весовых параметров зеркала.

Поставленная цель достигается тем, что стеклянная основа оптического зеркала с полостями или без них на рабочей полированнои поверхности которой нанесено отражающее покрытие, выполнена из монодисперсного пористого кварцевого стекла с суммарной пористостью 30о503 и средним радиусом пор 1000-2000 А, а рабочая полированная поверхность основы выполнена на спеченном с ней слое, имеющем толщину 0,1-2 мм.,При этом в способе

35 изготовления зеркала, заключающемся в получении стеклянной заготовки, формировании из нее основы зеркала с полостями или без них, образовании бО путем шлифовки и полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия, заготовку, выполненную из Si0> с примесями, выщелачивают до получения монодисперсного кварцевого стекла, б5 отжигают эту заготовку при 550-650 C в течение 40-80 мин, после формирования основы в ее приповерхностный слой вводят примесь, способную образовывать с кварцем легкоплавкое си- 50 ликатное стекло, а затем основу с на. несенной примесью нагревают до температуры, меньшей температуры отжига, но большей температуры плавления легкоплавкого силикатного стекла, и выдерживают при этой температуре в течение 20-30,минут до образования спеченного слоя, на котором

6 4 формируют рабочую полированную поверхность.

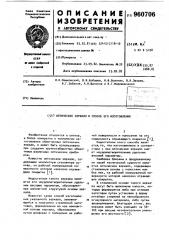

На чертеже представлена конструктивная схема предлагаемого зеркала.

Оптическое зеркало состоит из основы 1, выполненной из монодисперсного пористого кварцевого стекла с суммарной пористостью 30-503 и средним радиусом пор 1000-2000 l „ спеченного с основой 1 слоя 2, выполненного из легкоплавкого силикатного стекла и имеющего толщину 0,1-2 мм, а так также отражающего покрытия 3, выполненного из алюминия и нанесенного на рабочую полированную поверхность

4 слоя 2.

Никрополости, образованные порами в материале основы 1, обеспечивают при прочих равных условиях снижение удельных весовых параметров зеркала в 1,5-2 раза по сравнению с известными конструкциями, а наличие спеченного слоя 2 позволяет получить качественную полировку рабочей поверхности 4. Наряду с этим высокая монодисперсность пор стекла создает условия для обеспечения макрооднородности основы 1. При этом материал основы 1 обладает высокой термомеханической прочностью, а его упругие характеристики и коэффициент температурного расширения близки к соответ ст вующим хар акт еристикам кварцевого стекла.

В основе 1 зеркала могут быть выполнены полости 5 или сквозное круглое отверстие, расположенное в центре основы (на чертеже не показано), При этом полости 5 целесообразно выполнять, если диаметр зеркала превышает 0,5 м.. В противном случае предпочтительнее вторая конструкция, позволяющая существенно упростить технологию изготовления зеркала при обеспечении требуемых удельных весовых параметров, В случае выполнения полостей 5 в основе 1 ее тыльная сторона закрывается диском 6, который изготовлен из материала, идентичного материалу основы 1. При этом диск 6 спекается с основой 1 с помощью слоя из легкоплавкого силикатного стекла (на чертеже не показан)..Отношение высоты

Н основы 1 к ее диаметру О, как правило, равно 1:6.

Способ изготовления оптического зеркала осуществляется следующим образом.

5 960706

4$

Предварительно варят силикатное стекло, имеющее следующий состав, вес.4: Ма О 7, В О„, 23 и S10 70.

Полученную стекломассу заливают в форму, соответствующую требуемой форме и размерам основы 1 зеркала.

На этом этапе в заготовке могут быть сформированы полости 5 или центральное круглое отверстие. После охлаждения заготовку подвергают термообработке и выщелачивают ее в Зн. соляной кислоте при 50 С для раствоо рения щелочной фазы. После.окончания процесса выщелачивания в кислоте заготовку промывают в дистиллированной воде, а затем подвергают обработке в щелочи для увеличения размеров пор и увеличения пористости.

Для этого ее помещают в 0,5н . NaOH и выдерживают при 20-25 С 24 ч. 3атем заготовку промывают в дистиллированной воде и сушат сначала на воздухе при комнатной температуре не менее суток, а потом в сушильном шкафу при 120-150 С в течение 1-2 ч. о

В результате получают заготовку

-представляющую собой пористый каркас, содержащий 964 S i O„После выщелачивания заготовку отжигают при

550-650 С в течение 40-80 мин, в результате чего материал заготовки приобретает необходимую термомеханическую стабильность. Модуль Юнга дости гает при этом значений порядка 35000 кг/см . Кроме того, важным является и способность материала заготовки выбирать внутренние меха-. нические напряжения на его границе со спеченным слоем. Из полученной пористой заготовки путем ее механической обработки, целью которой являются обеспечение заданных габаритов и предварительная подготовка рабочей поверхности, формируют основу 1 зеркала.

После Формирования основы l.на предварительно подготовленную рабочую поверхность пульверизатором наносят раствор, содержащий РЬО, В О и ZnO в соотношении 64:22:14. Эти компоненты представляют собой примесь, способную образовывать с S10 легкоплавкое силикатное стекло с температурой плавления примерно

415 С. Затем основу 1 с нанесенным раствором нагревают до температуры, меньшей температуры отжига, например до 430 С, и выдерживают при этой температуре в течение 20-30 мин

$ l0

1$

2$

3$ до образования спеченного слоя 2.

В процессе нагрева расплавленные компоненты всасываются в поры основы

1 и образуют с SiO сплошной слой 2 легкоплавкого силикатного стекла.

Толщина спеченного слоя 2 задается количеством напыленных компонентов.

При этом толщина, меньшая О,1 мм, недостаточна для формирования рабочей поверхности, а создавать спеченный слой 2 с толщиной, превышающей

2,0 мм, технологически нецелесообразно. В случае выполнения в основе

1 полостей 5 соединение диска 6; с основой 1 совмещают с операцией создания спеченного слоя 2. Далее на спеченном слое 2 путем его шлифовки и окончательной полировки формируют рабочую поверхность 4 зеркала, после чего на нее наносят отражающее покрытие 3, выполненное, например, из алюминия. Следует отметить, что спеченный слой 2 может быть получен и непосредственным спеканием пористого кварцевого стекла, например путем воздействия локализованным источником тепла (лазер и т.n.)

Таким образом, благодаря использованию в качестве материала основы монодисперсного пористого кварцевого стекла вес зеркала при наличии в нем полостей может быть уменьшен íà 304 по сравнению с весом известных сотовых или ячеистых конструкций и на

80 по сравнению с весом монолитных зеркал, что открывает широкие возlìîæHîñòè для создания новых крупногабаритных оптических зеркал с минимальным весом и улучшенными термомеханическими . характеристиками при значительном снижении их стоимости. формула изобретения

Оптическое зеркало, содержащее стеклянную основу с полостями или без них, на рабочей полированной поверхности которой нанесено отража" ющее покрытие, о т л и ч а ю щ ее с я тем, что, с целью улучшения удельных весовых параметров зеркала, основа выполнена из монодисперсного пористого кварцевого стекла с суммар, ной пористостью 30-503 и средним радиусом пор 1000-2000 А, а рабочая полированная поверхность основы выполнена на спеченном,с ней слое, имеющем толщину 0,1-2 мм.

2. Способ изготовления оптического.зеркала, заключающийся в полу7 9 чении стеклянной заготовки, формировании из нее основы зеркала с полостями или без них, образовании путем шлифовки и.полировки ее рабочей поверхности и нанесении на эту поверхность отражающего покрытия, о тли чающи "ся тем,,что, сце, лью обеспечения возможности улучшения удельных весовых параметров зер-. кала, заготовку, выполненную из Si g с примесями, выщелачивают до получения монодисперсного кварцевого стекла, отжигают эту заготовку при

550-65(PC в течение 40-80 мин, после формирования, основы в ее припо-. верхностный слой вводят примесь, способную образовывать с кварцем легкоплавкое силикатное стекло, а затем основу с нанесенной примесью нагревают до температуры, меньшей темпе60 706 .8 ратуры отжига, но большей темпера» туры плавления легкоплавкого силикатного стекла, и выдерживают при этой температуре в течение 20-30 мин до образования спеченного слоя, на котором формируют рабочую полированную поверхность.

Источники информации, принятые во внимание при экспертизе

И)

1. Плотников В. С. Варфоломеев ДИ., Пустовалов В.Е. Расчет и конструирование оптико-механических приборов. М., "Машиностроение", 1972, с. 89-90.

2. Ванюшкин Ю.А., Денисюк Г.В.

Возможиые пути .разработки легких высококачественных крупногабаритных зеркал. " "Оптико-механическая промышленность", 1975, Н 1, с. 56 (прототип).

Составитель В. Кравченко

Редактор С. Патрушева Техред М. Рейвес Корректор.Л. Бокшан

Заказ 7270 5 Тираж 51 11одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5 филиал ЛПП Патент, r. Ужгород, ул. Проектная, (, (