Молотковая мельница

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()961755

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18.02.81 (21) 3249329 29-33 с присоединением заявки №вЂ” (51) М.К .

В.02 С 13)02

В 02 С 13/13 (23) Приоритет—

Гее яРрстееекый кемнтет (53) УДК 621.926..3 (088.8) Опубликовано 30.09.82. Бюллетень № 36

Дата опубликования описания 30.09.82 йе яелеи изобретений и еткрытий (72) Авторы изобретения

Ф т ЫСИ1е31 Р"

В. А. Парилов и С. Г. Ушаков

9 !7Bl7fN.

Г Я%;Я, 1 ч"„

Ивановский ордена «Знак Почета» энергетический им. В. И,.Ленина (71) Заявитель

" Ъ| 1 . (54) МОЛ ОТ КОВАЯ МЕЛ Ь Н И ЦА

Изобретение относится к мельничным устройствам и может применяться в химической технологии, металлургии, промышленности строительных материалов, теплоэнергетических установках.

Известна молотковая мельница, включающая цилиндрический корпус, внутри которого помещен ротор с билодержателями и билами, тангенциально установленные по всей длине ротора патрубки ввода сушильно-транспортирующего агента, размалываемого материала и отвода готового продукта (1).

В этой мельнице размалываемый материал проходит около полуоборота и, частично измельчившись, выбрасывается в сепаратор, откуда крупные частицы и некоторое количество готовой пыли с частью охлажденного сушильного агента возвращаются в мельницу. Такая циркуляция продукта и части сушильного агента уменьшает размольную и сушильную производительность мельницы, увеличивает расход металла и электроэнергии на размол.

Наиболее близкой к изобретению является молотковая мельница, содержащая корпус с патрубками подвода сушильно-транспортирующего агента, размалываемого материала и возврата и патрубками отвода мельничного продукта, а также расположенный в корпусе ротор с билами 12 .

Недостатки указанной мельницы — возможность регулирования тонкости размола готового продукта только расходом сушильно-транспортирующего агента и, как следствие, неизбежное переизмельчение значительной массы пыли, так как она своевременно не выносится из мельницы; при этом значительная часть ротора мельницы работает на переизмельченной пыли. Все это приводит к увеличению расхода электроэнергии и металла на размол. Размольная и сушильная производительности этой мельницы ограничены условием получения из мельницы готового продукта.

Цель изобретения — повышение производительности мельницы и снижение энергетических затрат.

Указанная цель достигается тем, что в молотковой мельнице, содержащей корпус с патрубками подвода сушильно-транспортирующего- агента, размалываемого материала и возврата .и патрубками отвода мельничного продукта, а также расположенный

961755 в корпусе ротор с билами, корпус мельницы по длине посредством кольцевых пережимов разделен на три сообщающиеся между собой размольные камеры, концевые из которых соединены с патрубками подвода сушильно-транспортирующего агента и размалываемого материала, а средняя — с патрубками отвода мельничного продукта и подвода возврата, при этом патрубки выполнены на всю длину корпуса в каждой размольной камере.

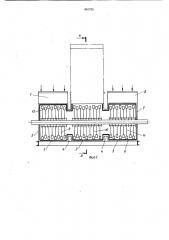

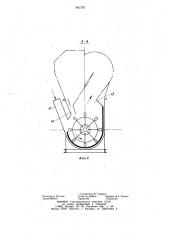

На фиг. 1 схематично показана молотко- "в вая мельница, продольный разрез; на фиг. 2то же, сечение А — А на фиг. 1.

Корпус мельницы состоит из трех размольных камер 1 — 8, разделенных пережимами 4, с торцовыми стенками 5 и укреп-,5 ленной внутри корпуса броней 6. По всей длине корпуса концевых камер 1 и 3 тангенциально установлены патрубки 7 и 8 для ввода сушильно-транспортирующего агента и размалываемого материала. Патрубки, образованные пережимами 4, сое- 2О диняют концевые камеры мельницы со средней камерой 2 и служат для отвода промежуточного мельничного продукта и транспортирующего агента из концевых камер в среднюю камеру 2. Ротор разделен на крайние 9, 11 и среднюю 10 секции путем демонтажа билодержателей и бил 12 в местах пережима корпуса. По всей длине средней камеры корпуса подсоединены патрубок 3 для отвода мельничного продукта и сушильно-транспортирующего агента в сепаратор зо и патрубок 14 для подвода возврата из сепаратора.

Мельница работает следующим образом.

Через патрубки 7 и 8 размалываемый метериал совместно с сушильно-транспорти- 35 рующим агентом подается в крайние части мельницы, где билами 12 крайних секций

9, 11 ротора измельчается и сушильнотранспортирующим агентом через аксиальные патрубки, образованные пережимами 4, выносится из концевых камер 1 и 3 в сред40 нюю камеру 2.

Таким образом, концевые камеры и крайние секции ротора служат для размола и сушки исходного материала. Эффективность работы этих частей мельницы обеспечивает- 45 ся отсутствием возврата пыли и подсоса охлажденного сульного агента из сепаратора. Средняя часть мельницы (камера 2 и секция 10 ротора) служит для домола крупных фракций пыли, вносимых в нее из крайних частей мельницы и возвращаемых из сепаратора через патрубок 14. Продукт помола из средней камеры выносится сушильно-транспортирующим агентом через патрубок 13 в сепаратор.

Эффективность работы средней части предлагаемой мельницы обеспечивается более интенсивной ее вентиляцией за счет подсоса в нее через патрубок 14 части охлажденного сушильного агента из сепаратора. Разделение мельницы на части позволяет обеспечить оптимальную конструкцию размольных органов, работающих в разных условиях в крайних и средней частях мельницы.

Формула изобретения

Молотковая мельница, содержащая корпус с патрубками подвода сушильно-транспортирующего агента, размалываемого материала и возврата и патрубками отвода мельничного продукта, а также расположенный в корпусе ротор с билами, отличающаяся тем, что, с целью повышения производительности и снижения энергетических затрат, корпус мельницы по длине посредством кольцевых пережимов разделен на три сообщающиеся между собой размольные камеры, концевые из которых соединены с патрубками подвода сушильнотранспортирующего агента и размалываемого материала, а средняя камера — с патрубками отвода мельничного продукта и подвода возврата, при этом патрубки выполнены на всю длину корпуса в каждой размольной камере.

Источники информации, принятые во внимание при экспертизе

1. Лебедев А. Н. Подготовка и размол топлива на электростанциях. М., «Энергия», 1969, с. 326 — 328, рис. 8 — 6 и 8 — 7.

2. Авторское свидетельство СССР № 250649, кл. В 02 С 13/04, 1966 (прототип) .

961755

Составитель В. Губарев

Редактор А. Мотыль Техред А. Бойкас Корректор А. Дзятко

Заказ 6945/10 Тираж 646 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4