Устройство для тонкого измельчения материала

Иллюстрации

Показать всеРеферат

ОП ИСАЙИ Е

ИЗЬВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >961771 (61) Дополнительное к авт. свид-ву № 895507 (22) Заявлено 02.02.81 (21) 3270425/29-33 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 30.09.82. Бюллетень № 36

Дата опубликования описания 30.09.82 (51) М.К .

В 02 С 19/00

Государственный комитет (53) УДК 621.926..9 (088.8) по делам нэебретеннй н открытий (72) Авторы изобретения

Ф» ", 7С, }, н), в Р,Л. И. Прокопов, А. П. Волков и Л. А. Прокопова

LA гЗ ".}ф еущ,.—,»,ц,у 13 (71) Заявитель (54) УСТРОЙСТВО Д,ЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ

МАТЕРИАЛА

Изобретение относится к технике для тонкого измельчения суспензий и может найти применение в пищевой, химической, нефтяной и газовой отраслях промышленности.

По основному авт. св. № 895507 известно устройство для тонкого измельчения материала, содержащее помольную камеру в виде наклонно расположенного гидроциклона с выполненной в виде правильной призмы верхней частью, с входным патрубком, песковым патрубком, патрубком верхнего слива, промежуточную емкость, соединенную с конической частью гидроциклона коротким отводом, выходной патрубок промежуточной емкости, снабженный перфорированной заслонкой, загрузочное приспособление и трубопровод для подачи измельчаемого материала и мелющих тел, соединяющий загрузочное приспособление с помольной камерой.

Тонкое измельчение материала осуществляется мелющими телами в количестве до

30% объема гидроциклона, рециркулирующими по замкнутому контуру.

Проведенные испытания экспериментального образца устройства для тонкого измельчения материала показали, что устройство при объеме мелющих тел до 30% объема гидроциклона обеспечивает их интенсивную стабильную рециркуляцию по замкнутому контуру (1).

Однако при указанном выше объемном содержащии мелющих тел некоторые суспензии за один цикл измельчаются не :олностью, что ограничивает возможности применения устройства. Кроме того, в процессе режима рециркуляции наблюдается унос мелющих тел готовым продуктом через патрубок верхнего слива гидроциклона, что постепенно уменьшает их концентрацию в рецикле и ведет к снижению интенсивности измельчения.

Для расширения возможности применения устройства для тонкого измельчения материала за один цикл необходимо повышение интенсивности измельчения.

Повышение интенсивности измельчения

20 возможно за счет увеличения концентрации мелющих тел в рецикле выше 30% объема гидроциклона и устранения уноса их готовым продуктом. Однако при последовательном увеличении концентрации мелющих

961771 тел в рецикле с устранением их уноса наблюдалось возникновение и последовательное увеличение мощности противотока подаваемого на измельчение материала из загрузочного приспособления через промежуточную емкость в гидроциклон, что ухудшало рециркуляцию мелющих тел вплоть до полного ее прекращения, нарушая процесс измельчения материала.

Цель изобретения — повышение производительности.

Поставленная цель достигается тем, что в устройстве для тонкого измельчения материала загрузочное приспособление снабжено на входе мелющих тел экраном, установленным под острым углом к продольной оси загрузочного приспособления, а забор— ная часть патрубка верхнего слива гидроцилиндра снабжена отбойной перфорированной насадкой.

Экран, установленный в загрузочном приспособлении под острым углом к его продольной оси, обеспечивает устойчивый режим рециркуляции мелющих тел, устраняя противоток материала из загрузочного приспособления через промежуточную емкость и гидроциклон, возникающий от повышения концентрации мелющих тел в рецикле.

Угол наклона экрана является функционально зависимой величиной от концентрации мелющих тел в рецикле, т. е. каждый угол наклона обеспечивает устойчивую рециркуляцию определенного, максимального для этого угла, объема мелющих тел. Снабжение патрубка верхнего слива гидроцикло. на отбойной насадкой устраняет унос мелющих тел измельченным материалом.

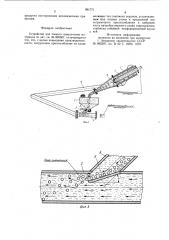

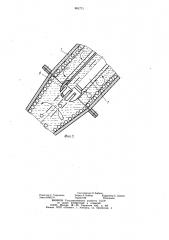

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 — узел смесительной камеры; на фиг. 3 — отбойная насадка патрубка верхнего слива гидроциклона.

Устройство включает помольную камеру в виде наклонно расположенного гидроциклона 1, промежуточную емкость 2, загрузочное приспособление 3 и трубопровод

4 для подачи измельчаемого материала и мелющих тел.

Загрузочное приспособление на входе в него мелющих тел снабжено экраном 5, установленным с заданным углом наклона и по ходу движения потока материала, подаваемого на измельчение,. причем экран верхним торцом герметично соединен с нижним торцом задней стенки наклонного выходного патрубка 6 промежуточной емкости

2 в месте его соединения с загрузочным приспособлением 3, а боковыми торцами — с его боковыми стенками. Заборная часть патрубка 7 верхнего слива гидроциклона 1 оснащена отбойной перфорированной насадкой 8.

IS

Зо

Устройство работает следующим образом, В промежуточную емкость 2 загружаются мелющие тела в количестве, большем

30О/o объема гидроциклона. Количество загружаемых мелющих тел определяется углом наклона экрана 5 загрузочного приспособления 3. Промежуточная емкость герметизируется. В загрузочное приспособление 3 подается грубодиспергированный материал, плавно открывается перфорированная заслонка наклонного выходного патрубка 6 промежуточной емкости 2, и устройство вводится в рабочий режим. При этом мелющие тела из промежуточной емкости 2 по наклонному патрубку 6 проходят в зону смещения загрузочного приспособления 3, образованную створом экрана 5, установленного под углом к направлению потока грубодиспергированного материала, подаваемого на измельчение. Экран 5, установленный под углом к направлению потока, устраняет противоток грубодиспергированного материала из загрузочного приспособления 3 через промежуточную емкость 2 в помольную камеру гидроциклона 1. В зоне смешения мелющие тела захватываются потоком материала и по трубопроводу 4 направляются в помольную камеру. В помольной камере за счет многократного соударения повышенного количества мелющих тел друг с другом, с чатицами суспензии, а также с внутренней граненой поверхностью гидроциклона 1, происходит более интенсивное измельчение материала за один цикл по сравнению с базовой конструкцией.

Некоторая часть мелющих тел, участвующих в рецикле, в нижней части помольной камеры подхватывается потоком измельченного материала и выносится к забору патрубка 7 верхнего слива. Ударяясь о поверхность, например сферическую, отбойной насадки 8, мелющие тела под действием потока измельченного материала сбрасываются с поверхности насадки, захватываются измельчаемым материалом и отбрасываются центробежной силой к внутренней поверхности конической части гидроциклона 1, после чего с основной массой мелющих тел удаляются через песковую насадку гидроциклона в промежуточную емкость 2, откуда непрерывным потоком вновь поступают на рециркуляцию.

Устройство позволяет повысить интенсивность процесса измельчения материала путем увеличения концентрации мелющих тел в рецикле свыше ЗОО/О объема гидроциклона. Повышение интенсивности измельчения расширяет возможности применения устройства, увеличивая число суспензий, измельчаемых за один цикл.

Устройство обеспечивает постоянную кон центрацию мелющих тел в рецикле, уменьшает их расход в процессе измельчения материала и исключает засорение готового

961771 продукта посторонними механическими примесями.

Формула изобретения

Устройство для тонкого измельчения материала по авт. св. № 895507, отличающееся тем, что, с целью повышения производительности, загрузочное приспособление на входе мелющих тел снабжено экраном, установленным под острым углом к продольной оси загрузочного приспособления а заборная часть патрубка верхнего слива гидроциклона снабжена отбойной перфорированной насад5 кой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 895507, кл. В 02 С 19/00, 1979.

961771 иг.

Составитель Н. Бибина

Редактор С. Тараненко Тех ред А. Бойкас Корректор А. Дзятко

Заказ 6945/10 Тираж 646 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4