Матрица для прессования изделий из тугоплавких металлов

Иллюстрации

Показать всеРеферат

ЬП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (»>961812 (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.11.80 (21) 3002431/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 С 25/02

Гооудврствеивый комитет по делам каооретеннй и открытий

Опубликовано 30.09.82. Бюллетень № 36 (53) УДК 621.777..07 (088. 8}

Дата опубликования описания 30.09.82 (72) Авторы изобретения

И. Н. Потапов, С. Г. Кравченко, Э. Н. Ларин,

А. Г. Лунев, Н. Я. Ткаченко, В. Г. Михайлов, В. А. Правиков и А;,К"СнеГнрев (Московский ордена Октябрьской Революции и ордена рудоврго-,, Красного Знамени институт стали и сплавов (7!) Заявитель (54) MATPHLIA ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ

Изобретение относится к обработке металлов давлением, в частности к изготовлению прессованных изделий.

Известна матрица для прессования изделий тугоплавких металлов, содержашая заходный конусообразный ступенчатый и формующий участки.

В этой матрице поверхность входного участка имеет многоступенчатый прямоугольный профиль. Матрица позволяет разрушить грубую дендритную структуру литых материалов, осуществлять дискретную деформацию в области входного конуса (1).

Однако острые кромки входного участка могут быть разрушены из-за больших усилий при прессовании тугоплавких металлов.

Равномерное распределение участков прямоугольной образующей входного конуса приводит к тому, что на участке последнего, прилегаюшего к формуюшей части матрицы, действуют значительные продольные и радиальные деформации прессуемого металла, скалываюшие ступенчатый профиль на указанном участке. Кроме того, в данной конструкции матрицы не предусмотрена возможность применения смазки. Смазка заготовки в процессе течения металла не производится, что приводит к снижению качества изделий. Смазки профиля входного участка данной матрицы также не предусмотрено.

Цель изобретения — разработка конструкции матрицы, позволяющей повысить ее стойкость и повысить качество изделий.

Указанная цель достигается тем, что в матрице для прессования изделий из тугоплавких металлов, содержащей заходный конусообразный ступенчатый и формующий участок, выступы и впадины ступенчатого участка выполнены наклонными в направлении истечения материала из матрицы под углом 45 — 89 к ее оси с увеличивающейся в том же направлении высотой, состав1 ляюшей 0,03 — О,! от диаметра формуюшего участка матрицы.

При этом впадины ступенчатого участка матрицы могут быть заполнены смазкой.

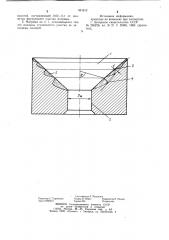

На чертеже показана предлагаемая мат» рица.

Матрица содержит заходные 1 и формующий 2 участки, при этом заходный участок имеет выступы 3 и впадины 4 с высотой, увеличивающейся в направлении исте961812

5 !

Фор,чула изобретения

55 чения металла. Впадины 4 матрицы заполнены смазкой 5.

Матрица работает следующим образом.

При движении вдоль заходного участка

1 матрицы металл постепенно выбирает смазку 5 из впадины и при подходе участка заготовки, прилегающего к заднему концу заготовки, металл движется практически по образующей профиля.

Тугоплавкие металлы обладают высокой прочностью при повышенных температурах, поэтому процесс прессования осуществляют при 1200 — 2000 С. В процессе прессования наружные слои заготовки остывают значительно быстрее центральных, поэтому скорость их движения и деформации значительно меньше. Величина прессутяжины изделий главным образом зависит от разницы сдвиговых деформаций поверхностных слоев заготовки и ее середины. В описываемой матрице поверхностные слои заднего конца заготовки движутся по двум направляющим волнообразной кривой, при этом чередование движения поверхностных слоев вдоль и под углом к оси матрицы приводит к выравниванию интенсивностей деформации сдвига центральных и поверхностных слоев заготовки, что является существенным, в особенности для заднего конца заготовки, ответственного за формирование прессутяжины.

Наряду с этим литые тугоплавкие металлы в исходном состоянии, например после вакуумно-дугового или электроннолучевого переплава, имеют крупнокристаллическую структуру, причем зерна вытянуты вдоль оси кристаллизатора и имеют размеры до

5 — 15 мм. При первичной деформации, в качестве которой в основном используют прессование, зерна вытягиваются в продольном направлении, сужаясь в поперечном, что приводит к значительной анизотропии свойств во взаимно перпендикулярных направлениях.

Предлагаемая конструкция матрицы служит также для дробления дендритной структуры в продольном направлении, при этом при движении металла по двум направлениям вдоль входной части матрицы деформацию претерпевают не только слои металла, примыкающие к матрице, но и центральные слои заготовки, происходит выравнивание скоростей истечения слоев заготовки при прессовании, что снижает величину образования прессутяжины, и, следовательно, расход дорогостоящих материалов.

В описываемой конструкции происходит постоянное подавление роста деформаций и напряжений, особенно значительных на участке, примыкающем к месту сочленения заходной и формующей частей матрицы, являющейся границей геометрического очага деформации.

Такое течение металла существенным образом улучшает напряженное состояние

45 (сХема всестороннего сжатия), появление растягивающих напряжений исключается, что повышает качество пресс-изделий.

Увеличение высоты выступов и впади н к формующему участку матрицы, обусловлено тем, что наиболее интенсивный износ у матриц наблюдается в местах переходов воронки к формующему участку, при этом на рабочей поверхности матрицы образуются риски, задиры, вмятины, налипание металла.

Описываемая матрица благоприятствует равномерному нанесению смазки из впадин во время всего процесса, особенно в его заключительной стадии и в наиболее опасной с точки зрения разрушения матрицы — на входе в формующий участок.

Параметры ступеней матрицы выбраны из следующих соображений. При уменьшении высоты выступов Ь <0,03D< тонкий слой смазки не обеспечивает равномерного покрытия ею заготовки и выбирается в начале процесса истечения материала. С увеличением h) 0,1Dg происходит затекание металла заготовки во впадины заходного участка, что приводит к преждевременному износу матрицы.

Оси выступов, впадин в этой матрице составляют с осью ее в направлении истечения металла угол меньше 90 (45 — 89 ), что обеспечивает снижение величины «мертвых» зон металла. При движении металла вдоль входного участка матрицы поверхностные слои заготовки постоянно входят в контакт со смазкой, выбирая ее из впадин-накопителей, что обеспечивает полный и равномерный расход смазки в процессе прессования, равномерное покрытие ею прессуемого металла, что приводит к повышению качества, в первую очередь, поверхностных слоев изделий, снижает расход металла при последующей механической обработке, а также повышает стойкость матриц за счет практически полного отсутствия контакта нагретой заготовки с поверхностными слоями матрицы и связанными в связи с этим процессами разупрочнения матриц, возникновением дополнительных термонапряжений и т. д.

1. Матрица для прессования изделий из тугоплавких металлов, содержащая заходный конусообразный ступенчатый и формующий участки, отличающаяся тем, что, с целью повь шения стойкости матрицы и качества изделий, выступы и впадины ступенчатого участка матрицы выполнены наклонными в направлении истечения материала из матрицы под углом 45 — 89 к ее оси с увеличивающейся в том же направлении

961812 диатем, заЪ °

\ ° ть 5

° °

° Ъ °

° °

° °

° °

Составитель P. Радькова

Редактор С. Тараненко Техред И. Верес Корректор Е. Рошко

Заказ 6959/12 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 вь1сотой, составляющей . 0,03 — 0,1 от метра формующего участка матрицы.

2. Матрица по п. 1, отличающаяся что впадины ступенчатого участка ее полнены смазкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 236226, кл. В 21 С 25/08, 1965 (прототип).