Устройство для штамповки листового материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (»)961818 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.11.80 (21) 3002021/25-27 с присоединением заявки №вЂ” (51) М. Кл.з

В 21 D 28/00

В 21 D 43/02

Гасударственные кемктет (23) Приоритет—

Опубликовано 30.09.82. Бюллетень №36 (53) УДК 621.98-06-229.6 (088.8) по делам кзееретени» и аткрмтий

Дата опубликования описания 30.09.82 (72) Автор изобретения

О. Н. Герасименко (71) Заявитель

Конструкторско-технологическое бюро (54) УСТРОЙСТВО Д,ЛЯ ШТАМПОВКИ, ЛИСТОВОГО МАТЕРИА,ЛА

Изобретение относится к устройствам для обработки листового и широкорулонного материала путем многорядной штамповки и может быть использовано в различных отраслях машиностроения для. штамповки деталей из материала, ширина которого в несколько раз больше ширины штампуемых деталей.

Известно устройство для штамповки широкорулонного материала последовательно образуемыми рядами, содержащее пресс, на котором установлен штамп для пробивки отверстий или вырубки деталей, а также содержащее две катушки для перематывания обрабатываемого материала. Катушки установлены с возможностью перемещения вдоль осей, обеспечивающего возможность пробивки отверстий или вырубки деталей последовательными рядами, расположенными параллельно направлению перемещения материала (1) .

Недостатком известного устройства является необходимость смены положения катушек после штамповки каждого ряда деталей или отверстий, что снижает производительность процесса штамповки. Другим недостатком этого устройства является несимметричное расположение штампа относительно продольной оси штампуемого материала, которое приводит к неравномерной намотке его на катушку.

Кроме того, в устройстве не предусмотре5 ны средства подачи штучного листового материала, в связи с чем устройство не может быть использовано для штамповки такого материала.

Известно также устройство для штамповки деталей из штучных листовых заготовок, предназначенное для пробивки отверстий или вырубки деталей последовательно образуемыми рядами и содержащее пресс, на котором установлен штамп, и приставку, на которой размещены средства перемещения листов и с помощью которой осуществляется перемещение листа по заданной программе, в шахматном порядке или рядами. Средства перемещения выполнены в виде каретки с зажимами, обеспечивающими перемещение

20 листов в двух взаимно перпендикулеярных направлениях (2).

Недостатком этого устройства является то, что оно не обеспечивает возможности штамповки деталей из широкорулонного материала.

96!818

Наиболее близким по совокупности существенных признаков и достигаемому эффекту к изобретению является устройство для штамповки листового материала последовательно образуемыми рядами, содержащее пресс, на котором с возможностью возвратно-поступательного перемещения в плоскости, параллельной столу пресса, установлен штамп, а также содержащее средства подачи материала в плоскости, параллельной плоскости стола пресса, в направлении, перпендикулярном перемещению штампа, и механизм перемещения штампа относительно стола пресса (3).

Недостатками этого устройства являются невозможность штамповки более двух рядов деталей или отверстий, ограниченная ширина обрабатываемого материала и относительно небольшая производительность процесса штамповки.

Цель изобретения — увеличение производительности процесса изготовления деталей путем обеспечения возможности увеличения числа рядов получаемых деталей или отверстий и ширины обрабатываемого материала.

Указанная цель достигается тем, что устройство для штамповки листового материала 25 последовательно образуемыми рядами, содержащее пресс, на столе которого с возможностью возвратно-поступательного перемещения в плоскости, параллельной опорной плоскости стола, установлен штамп, оснащенный механизмом перемещения в этой плоскости, а также содержащее средства подачи материала в плоскости, параллельной опорной ;.-оскости стола и перпендикулярной перемещению штампа, снабжено дополнительным штампом, установленным по другую сторону относительно имеющегося штампа от оси подачи материала на одинаковом с имеющимся штампом расстоянии от нее с возможностью встречного с имеющимся штампом перемещения и связанного с механизмом перемещения имеющегося штампа.

Механизм встречного перемещения выполнен в виде двух зубчатых реек, каждая из которых закреплена на одном из штампов, зубчатой шестерни, расположенной 4 между зубчатыми рейками, находящейся в зацеплении с каждой из них и закрепленной на валу.

С целью исключения образования концевых отходов при штамповке рулонного материала, перематываемого в процессе штамповки с одной катушки на другую, устройство снабжено двумя технологическими лентами с шириной, не превышающей ширину штампуемого материала, закрепляемыми каждая одним концом на одной из катушек, а другим — на обрабатываемом материа 55 ле.

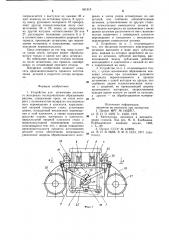

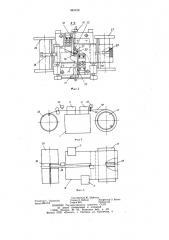

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 — сечение А — А на фиг.

1; на фиг. 3 — схематичное расположение материала на катушках и штампов, вид сбоку; на фиг. 4 — то же, вид сверху.

Устройство содержит пресс 1, на столе 2 которого расположены подштамповые плиты 3 и 4. Пресс 1 имеет верхнюю траверсу

5 и нижнюю траверсу 6, связанные направляющими колонками 7. На верхней траверсе 5 и подштамповых плитах 3 и 4 закреплены штампы 8 и 9. Нижняя траверса 6 при помощи шатунов 10 связана с эксцентриковым валом 11 пресса. На подштамповых плитах 3 и 4 или на нижних плитах штампов

8 и 9 закреплены зубчатые рейки 12 и 13, между ними установлена зубчатая шестерня 14, закрепленная на валу 15 и находящаяся в зацеплении с зубчатыми рейками 12 и 13. Вал 15 проходит через стол 2, на конце вала 15 установлен маховичок 16.

На подштамповых плитах 3 и 4 или на нижних плитах штампов 8 и 9 расположены направляющие 17 для перемещения штампуемого материала 18.

Для подачи материала 18 в штампы служат валковые подающие механизмы 19 и

20, связанчые тягами 21 и 22 через палец

23 с планшайбой 24, установленной на валу

11. Для регулирования положения пальца

23 на планшайбе 24 служит винт 25.

Обрабатываемый материал в случае использования широкорулонного материала закреплен одним концом на катушке 26, а другим — на катушке 27 при помощи технологических лент 28 и 29, которые могут быть выполнены из упругого металлического или неметаллического материала и иметь ширину, не превышающую ширину обрабатываемого материала. Технологические ленты 28 и 29 располагают по оси катушек 26 и 27, закрепляют на рулоне и катушках с возможностью быстрого съема, например на рулоне быстросменным зажимом 30, а на катушках выполняют пазы 31, в которые вводят концы технологических лент.

Валковые подающие механизмы 19 и

20 снабжены датчиками 32 и 33, например микропереключателями.

Устройство работает следующим образом.

Рулон материала устанавливают на катушку 26 или 27. На конце материала 18 закрепляют технологическую ленту 28 или

29, пропускают ее через рабочую зону пресса 1 и закрепляют на другой катушке. Вращением маховичка 16 устанавливают подштамповые плиты 3 и 4 с размещенными на них штампами 8 и 9 относительно боковых кромок материала, закрепляют верхние и нижние плиты штампов и производят штамповку параллельных рядов деталей или отверстий.

После окончания штамповки ряда, идущего вдоль всего рулона материала, один из микропереключателей (датчиков) 33

961818

Формула изобретения

32 8 Г .7 +

7 Г 2Г !д 1 фи ь.! соприкасается с выступом на зажиме 30 и дает команду на остановку пресса. К другому концу рулонного материала 18 прикрепляют другую технологическую ленту соответственно 28 и 29, конец ее закрепляют на другой катушке соответственно 26 или

27, регулируют положение штампов 8 и 9 в соответствии с изменившейся шириной материала, производят штамповку при перемещении материала в направлении, противоположном первоначальному.

Цикл повторяют до тех пор, пока остается узкая лента, которая может обрабатываться только в одном или двух штампах.

Во избежание намотки отходов материала после штамповки, как правило, одновременно со штамповкой отрезают отходы. 15

Внедрение изобретения позволит повысить производительность процесса изготовления деталей и сократить потери материала.

1. Устройство для штамповки листового материала последовательно образуемыми рядами, содержащее пресс, на столе которого с возможностью возвратно-поступательного перемещения в плоскости, параллельной опорной плоскости стола, установлен штамп, оснащенный механизмом перемещения в этой плоскости, а также содержащее средства подачи материала в плоскости, 30 параллельной опорной плоскости стола и перпендикулярной перемещению штампа, отличающееся тем, что, с целью повышения производительности процесса изготовления деталей путем обеспечения возможности увеличения ширины обрабатываемого мате35 риала и числа рядов штампуемых из нее деталей, оно снабжено дополнительным штампом, установленным по другую сторону относительно имеющегося штампа от оси подачи материала на одинаковом с имеющимся штампом расстоянии от нее с возможностью встречного с имеющимся штампом перемещения и связанного с механизмом перемещения имеющегося штампа.

2. Устройство по п. 1, отличающееся тем, что механизм встречного перемещения штампов выполнен в виде двух зубчатых реек, каждая из которых закреплена на одном из штампов, зубчатой шестерни, расположенной между зубчатыми рейками, находящейся в зацеплении с каждой из них и закрепленной на валу.

3. Устройство по п. 1, отличающееся тем, что, с целью исключения образования концевых отходов при штамповке рулонного материала перематываемого в процесе штамповки с одной катушки на другую, оно снабжено двумя технологическими лентами с шириной, не превышающей ширину штампуемого материала, закрепляемыми каждая одним концом на одной из катушек, а другим — на обрабатываемом материале.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1452917, кл. В 21 D 43/02 7с, 43/02, 1972.

2. Кинематика, динамика и автоматизация станков. Под ред. М. К. Клебанова.

Куйбышевское книжное изд-во, 1966, с. 5 — 29.

3. Патент СССР № 439082, кл. В 21 D 28/08, В 30 В 15/14, 1971 (прототип) .

961818

12 А-А 16 22

Фиг.2 фиг.3

Составитель Ю. Цейтлин

Редактор С. Тараненко Техред А. Бойкас Корректор О. Билак

За каз 6961/13 Тираж 845 Подписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4