Пресс-форма для гидростатического прессования порошков

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1>961858 (61) Дополнительное к авт. свид-ву(22) Заявлено 27. 03. 81 (21) 3305910/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 300982. Бюллетень ¹ 36

Р1 М К з

В 22 F 3/04

В 30 В 15/02

Государственный комитет

СССР но делам изобретений и открытий

fN3) УДК 621. 762. . 4 (088. 8) Дата опубликования описания 300982 (72) Авторы изобретения

Я.М. Гринберг, Э. В. Дегтярева, Б.A. Дородный, В.М. Клюев, Ю.Д. Сагалевич и В.Г. Сиваш (73) Заявитель

Богдановичский огнеупорный завод (54) ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО

ПРЕССОВАНИЯ ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к пресс-формам для гидростатического прессования порошков.

Известна пресс-форма для гидро статического прессования порошков, включающая перфорированный контейнер, металлическую оправку и эластичный чехол, установленный между контейнером и оправкой (1).

Недостатком данной пресс-формы является отсутствие приспособлений для вакуумирования порошкочой заготовки перед прессованием, что приводит к понижению качества спрессованных иэделий.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для гидростатического прессования порошков, включающая перфорированную матрицу, эластичный чехол, расположенный внутри матрицы и снабженный промежуточной крышкой с полостью для засыпки порошка и герметизирующую крышку. При этом герметизирующая крышка снабжена вакуумным клапаном и соединена с вакуумным насосом (2 ).

К недостаткам данной пресс-формы относятся низкая производительность процесса, обусловленная ограниченностью размеров полости промежуточной крышки, а также низкое качество спрессованных изделий, обусловленное неравномерным распределением давления прессования (давление на порошок со стороны крышей не передается). цель изобретения - увеличение производительности процесса и повышение качества спрессованных изделий.!

5 укаэанная цель достигается тем, что в пресс-форме для гидростатического прессования порошков, включающей перфорированную матрицу, эластичный чехол, расположенный внутри матрицы и снабженный промежуточной крышкой с полостью для засыпки порошка, и герметизирующую крышку, промежуточная крышка выполнена с вакуумной камерой, соединенной с полостью для засыпки порошка при помощи канала, причем вакуумная камера снабжена полым поршнем с эластичной пробкой и реэьбовым хвостовиком, а полость поршня соединена с вакуумной. камерой.

961858

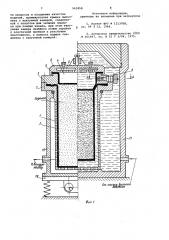

На фиг. 1 показана схема предлагаемой пресс-формы, на фиг. 2 - сечение

A-A на фиг. 1.

Пресс-форма состоит Из перфорированной матрицы 1 с расположенным в ней эластичным чехлом 2 промежуточной крышки 3 с полостью 4 для засып ки порошкового материала, перфорированной герметизирующей крышки 5 с эластичной оболочкой.6. Промежуточная крышка 3 и перфорированная крыш- 10 . ка 5 скреплены с фланцем 7 матрицы 1.

В промежуточной крышке 3 выполнена вакуумная камера 8, соединенная с полостью 4 крышки 3 каналом 9, изготовленным с седлом 10 со стороны камеры 8. B вакуумной камере 8 установлен полый поршень 11, герметизированный по наружному диаметру кольцом 12. Поршень 11 снабжен резьбовым хвостовиком (не показан), находящимся в зацеплении с гайкой

13, зафиксированной планкой 14 с помощью буртика 15 так, что между буртиком 15 и планкой 14, прикрепленной к промежуточной крышке 3, образован зазор О за счет того, что . ширина буртика 15 меньше ширины проточки планки 14. Величина O рассчитывается с учетом эластических свойств закрепленной в поршне 11 резиновой пробки 16, исходя из того, что при воздействии.на поршень максимального давления при гидростатическом прессовании зазор не должен выбираться полностью. Планка 14 предотвращает также вращение поршня 35

11. Внутреняя полость поршня 11 соединена с вакуумной камерой 8 отходящими от него патрубками 17, а с вакуумным насосом (не показай ) — съемным эластичным трубопроводом 18. 40

Для проведения процесса вибровакуумного формообразования прессформа устанавливается в вакуумную емкость 19, закрепленную на вибростенде 20, а для гидростатического прессования — в контейнер 21 высокого давления гидростата.

Пресс-форма работает следующим образом.

Собранная пресс-форма без крышки

5 устанавливается в вакуумную емкость 19, прикрепленную к столу вибростенда 20 (фиг. 1 ). Под воздействием вакуума эластичный чехол 2 выстилает внутреннюю поверхность матрицы 1.Порошок засыпается в пресс-,. 55 форму при вибрации и устанавливается крышка 5 с эластичной оболочкой 6.

Затем вакуумируется полость Б крышки 5. В вакуумной камере 8 также создается вакуум за счет отсоса воздуха 60 через внутреннюю полость поршня 11 и патрубки 17. Герметизиция вакуумной камеры 8 обеспечена уплотнительным кольцом 12 за счет разности давлений внутри камеры 8 .и снаружи кольца 12.

Приводят во вращение гайку 13.

В связи с тем, что буртиками 15 гайка 13 зафиксирована. в планке 14 от поступательного движения, то это движение совершается поршенем 11 в результате взаимодействия его реэьбового хвостовика и гайки. При этом поршень 11 не совершает вращательного движения, так как в нем и в планке 14 выполнены (по размеру B) направляющие лыски. Поршень 11 устанавливается так, чтобы между эластичной пробкой 16 и седлом 10 канала 9 образовался зазор фиг.(2 справа от оси). В этом положении вакуумная камера 8 соединена с полостью

4 промежуточной крышки 3 пресс-формы. Происходит вакуумирование порошкового материала.

После окончания операции вакуумирования (например, при остаточном давлении воздуха в пресс-форме

0,15 атм) гайка 13 вращается в обратном направлении. В результате поступательного движения поршня 11 по направлению к седлу эластичная пробка 16 прижимается к седлу 10 канала

9 1фиг. 2 слева от оси ).

После этого пресс-форма загружается в контейнер 21 (фиг. 1), в котором создается высокое давление.

Рабочая жидкость гидростата через крышку 5 и эластичную оболочку 6 с верхней стороны и через эластичный чехол 2 со всех других сторон передает давление порошковому материалу.

Таким образом реализуется изостатическое прессование.

При этом в процессе подъема давления поршень 11 вместе с гайкой 13 продвигается по направлению к седлу

10 (величина зазора при этом уменьшается), прижимая к нему эластичную пробку 16 с тем большим усилием, чем больше давление прессования. Это происходит за счет эффекта некомпенсированной площади, образующейся в результате превышения диаметра D пробки над диаметром d канала 9.

Усилия, действующие на остальные элементы поршня, взаимно уравновешиваются гидростатическим давлением Р

Таким образом конструктивно обеспечивается самоуплотнение прессформы с повышением давления гидростатического прессования.

В предлагаемом устройстве уплотнительные кольца 12 при давлении являются разгруженными элементами.

После прессования пресс-форму извлекают из гидростата, удаляют остатки рабочей жидкости, снимают крышку 5 и извлекают спрессованное изделие.

Пример. В пресс-форме предлагаемой конструкции, изготовленной

961858

Пресс-форма

Свойства

3,2

3,0

3,2

3,2 середина

3,1

3,2 низ

2800-2840

2500-2840

Неудовлетворительное

Удовлетворительное 0

15-20

55 на Опытиом завода УкрНИИО, прессуют из порошка циркона блоки размером (в сырце) 800 340 106 мм для стекловаренных печей. Порошок размером

40-250 мкм, гранулированный в распылительной сушке, засыпают при вибрации в пресс-форму, установлен.ную в вакуумной емкости, которая закреплена на столе вибростенда.

После окончания засыпки выравнивают верхнюю плоскость порошка и устанавливают крышку. Включают вакуумный насос и создают вакуум в вакуумной камере, выполненной в промежуточной крышке пресс-формы. Вращением гайки сообщают поршню поступательное движение, в результате которого эластичная пробка, размещенная в торце штока, отходит от седла канала, соединяя полости дополнительной вакуумКажущаяся пористость,Ъ: верх блока

Предел прочности при сжатии, кг/см

Сохранение формы блока

Получение бракованных изделий (проникновение рабочей жидкости в порошок),Ъ

Время проведения операции вакуумирования, мин

Как видно из* таблицы,в предлагаемой пресс-форме обеспечивается получение ранноплотных и равнопрочных крупногабаритных изделий с улучшенной конфигурацией верхнего торца.

В известной пресс-форме (15-20% 1 не обеспечивается .герметизация дополнительной крышки, что вызывает проникновение рабочей жидкости гидростата в порошок и получение брака. Операция вакуумирования в предлагаемой пресс-форме осуществляется на 40% быстрее, чем в известной.

Предлагаемая конструкция отличается простотой обслуживания и долговечностью, надежностью в эксплуатации.

Ожидаемая технико-экономическая эффективность изобретения составит ной камеры и промежуточной крышки.

После вакуумирования порошка до остаточного давления 0,15 кгс/см вращением гайки поршень устанавливают в крайнее положение, при котором эластичная пробка прижимается к седлу канала, т. е. канал запирается. Вибростенд вновь включают и проводят операцию вибровакуумного уплотнения с. пригрузом. Пресс-форма

10 переносится в контейнер высокого давления установки гидростатического прессования и давление поднимается до 600 кгс/см . После декомпрессии пресс-форму извлекают из контейнера, 15 крышку 5 снимают и .извлекают блоксырец.

Основные сравнительные характерис,тики прессования и свойства >дирконовых блоков представлены в таблице.

Предлагаемая Известная

Ф

600 руб. на.тонну изделий из расчета уменьшения брака сырца на 15-20%, увеличения производительности вакуумирования на 40% и повышения качест-. ва (равноплотности и равнопрочности ) сырца и изделий.

Формула изобретения

Пресс-форма для гидростатического прессования порошков, включающая перфорированную матрицу, элас60 тичный чехол, расположенный внутри матрицы и снабженный промежуточной крышкой с полостью для засыпки порошка, и герметизирующую крышку, отличающаяся тем, что, 65 с целью увеличения производительнос961858 ти процесса и повышения качества изделий, промежуточная крышка выполнена с вакуумной камерой, соединенной с полостью для засыпки порошка при помощи канала, при этом вакуумная камера снабжена полым поршнем с эластичной пробкой и резьбовым хвостовиком, а полость поршня соединена с вакуумной камерой.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 1213708, кл. 49 E 12, 1966.

2. Авторское свидетельство СССР ,Р 461847, кл. В 22 F 3/04, 1975.