Механизм управления оплавлением для машин контактной стыковой сварки

Иллюстрации

Показать всеРеферат

Социалистических

ИЗОБРЕТЕН ИЯ (1)961892

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 13.10.80 (21) 2991116/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл

В 23 К 11/04

Гееуддрственнмй нвмнтет

СССР (53) УДК 621.791. .762.5 (088.8) Опубликовано 30.09.82. Бюллетень №36 но делам изобретений и отврмтий

Дата опубликования описания 30.09.82

А. И. Чвертко, Е. И. Шинлов, О. Я. Марчевски"

Н. А. Иванченко и И. В. Гуляев (72) Авторы изобретения

I: .. .. ,;„„: „., 3

Ордена Ленина и ордена Трудового Красног Знамени институт электросварки им. Е. О. Пат на йй1ШИЖа (71) Заявитель (54) МЕХАНИЗМ УПРАВЛЕНИЯ ОПЛАВЛЕНИЕМ

ДЛЯ МАШИН КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ

Изобретение относится к машиностроению, в частности к оборудованию для контактной стыковой сварки.

В известных машинах для контактной стыковой сварки для перемещения элементов при оплавлении и осадке применяются гидроприводы, осуществляющие перемещение подвижной части сварочной машины.

Работой вышеуказанных гидроприводов управляют механизмы, которые сообщают гидроприводу необходимый, заранее настроенный скоростной режим передвижения при оплавлении и осадке.

Известен механизм управления оплавлением, в котором для воспроизведения заданного закона изменения скорости перемещения подвижной части машины применена гидравлическая следящая система с обратной связью по положению подвижной части сварочной машины (1).

Недостатками данного устройства являются необходимость в наличии механической связи между подвижной и неподвижной частями машины и механизмами следящей системы (для обеспечения обратной связи), что затрудняет компоновку сварочной машины и делает практически невозможным

2 вынос следящей системы за пределы сварочной машины, а также сложность изготовления следящего золотника, связанная с точностью обработки его деталей.

В связи с указанными недостатками та5 кие приводы применяются в тех случаях, когда необходимо вносить корректировку в закон движения подвижной части машины в процессе сварки путем наложения дополнительных обратных связей по току, напряжению, скорости и ускорейию. В остальных случаях на практике целесообразно применение более простых схем с использованием дросселя или его разновидности — регулятора потока, проходное сечение которых изменяется в соответствии с заданным зако15 ном изменения скорости подвижной части сварочной машины. Ввиду отсутствия обратной связи все элементы гидросистемы могут находиться вне сварочной машины, что упрощает конструкцию в целом.

Наиболее близким по технической сущности к предлагаемому является регулятор скорости оплавления для машин контактной стыковой сварки, выполненный в виде расположенных на одном кронштейне качающихся тяги и зубчатого сектора, входящего

961892 в зацепление с шестерней, передающей вращение на вал дросселя и приводящихся в действие сектор-толкателем, расположенным на тяге, а тяга — пружинным фиксатором, расположенным на кронштейне подвижной плиты, причем положение толкателя и компенсатора может регулироваться в двух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением движения подвижной плиты.

Регулятор при наличии храпового механизма имеет возможность регулировки угла первоначального открытия дросселя при повороте шестеренки, смонтированной на валу дросселя (2).

Недостатками данного регулятора скорости оплавления являются нефиксированный, устанавливаемый приблизительно угол первоначального открытия, по мере увеличения расстояния между осями толкателя и пружинного компенсатора возрастают усилия на пружине компенсатора и в результате пружина теряет свойства выбрать возможные зазоры между толкателем и зубчатым сектором, в связи с необходимостью механической связи регулятора с подвижной частью машины регулятор установлен в зоне сварки, что снижает его надежность и затрудняет обслуживание, а также многозвенность конструкции уменьшает возможность быстрой и точной его работы, Цель изобретения — устранение перечисленных недостатков, упрощение конструкции и обеспечение оптимального режима оплавления со скоростью Ч = Ч t, где x ) . к

) 1 (может равняться до 2 — 3).

Поставленная цель достигается тем, что в механизме управления оплавлением для машин контактной стыковой сварки, содержащем регулятор потока рабочей жидкости в приводе оплавления и механизм его управления, механизм управления регулятором потока выполнен в виде плиты с закрепленными на ней перепускным клапаном и гидроцилиндром с копиром, профиль которого соответствует закону изменения скорости оплавления, причем шток перепускного клапана установлен с возможностью взаимодействия с копиром.

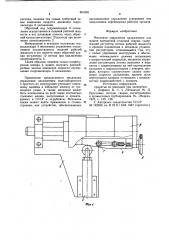

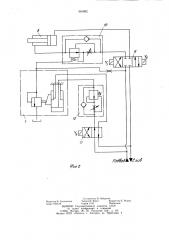

На фиг. 1 изображен предлагаемый механизм управления оплавлением контактной стыковой сварки; на фиг. 2 — схема подключения механизма в гидросистему машины.

Механизм 1 управления оплавлением (фиг. 2) для машин контактной стыковой сварки состоит из плиты 2, на которой закреплены перепускной клапан 3, контактирующий своим штоком с копиром 4, установленным в свою очередь вместе с гильзой гидроцилиндра 5 на каретке, перемещающейся по направляющим плиты. Шток гидроцилиндра 5 закреплен на плите 2. Копир 4 связан с регулировочным винтом 6 и при работе фиксируется винтами 7.

5 l0

I5

З0

Схема подключения механизма 1 управления оплавлением состоит из трех частей.

Схемы управления гидроцилиндром оплавления 8, состоящей из реверсивного распределителя 9 и регулятора 10 потока с обратным клапаном, установленного на линии, связывающей распределитель 9 с гидроцилиндром 8 оплавления. Схемы управления механизмом 1 управления оплавления, состоящей из реверсивного распределителя 11 и регулятора 12 потока с обратным клапаном, установленного на линии, связывающей распределитель 11 с гидроцилиндром 5 механизма управления оплавлением.

Схемы управления регулятором 10 потока с обратным клапаном, состоящей из линии, связывающей механизм управления оплавлением 1 с регулятором потока 10.

Исходным для начала работы механизма является положение, при котором распределитель 9 находится в нейтральном положении, электромагниты 1 и 2 выключены, распределитель 11 находится в исходном положении, электромагнит 3 выключен, гидроцилиндр 5 механизма 1 управления оплавлением находится в исходном, правом положении. При этом копир 4 контактирует с штоком перепускного клапана 3, обеспечивая поддержание в полости дистанционного управления регулятора 10 потока такого давления, которое позволяет получить заданную начальную скорость оплавления.

Копир 4 может перемещаться по каретке относительно гильзы гидроцилиндра 5 с помощью винта 6, изменяя начальную скорость оплавления. При работе копир 4 фиксируется винтами 7.

При включении электромагнита 1 распределителя 9 рабочая жидкость поступает в поршневую полость гидроцилиндра 8 оплавления, а от штоковой полости гидроцилиндра рабочая жидкость поступает к регулятору 10 потока, построенному благодаря наличию механизма 1 управления оплавлением, на пропускание такого расхода рабочей жидкости, который обеспечивает начальную скорость оплавления.

При включении электромагнита 3 распределителя 11 рабочая жидкость поступает в поршневую полость гидроцилиндра 5 механизма управления оплавлением, а из штоковой полости гидроцилиндра рабочая жидкость поступает к регулятору 12 потока, управляющему скоростью перемещения гидроцилиндра 5 механизма 1 управления оплавлением. При поступлении рабочей жидкости в поршневую полость гидроцилиндра его гильза перемещается вместе с кареткой, увлекая за собой копир 4, который своей профилированной поверхностью, соответствующей закону изменения скорости оплавления, взаимодействует с штоком переливного клапана 2, изменяя давление в полости дистанционного управления регулятора 10

961892 расхода, задавая тем самым требуемый закон изменения скорости движения гидроцилиндра 8 оплавления.

Обратный ход гидроцилиндра 8 оплавления осуществляется подачей рабочей жидкости в его штоковую полость через обратный клапан регулятора 10 расхода при включении электромагнита 2.

Возвращение в исходное положение гидроцилиндра 5 механизма управления оплавлением осуществляется подачей рабочей жидкости в его полость через обратный клапан регулятора 12 потока при выключении электромагнита 3.

Таким образом, изменяя только конфигурацию копира 4, можно получать разнообразные законы изменения скорости перемещения гидроцилиндра 8 оплавления.

Применение предлагаемого механизма управления оплавлением малогабаритного и простого по конструкции упрощает компановку машины и избавляет машину от громоздких узлов, а также механизм может быть использован во всей гамме контактных стыковых машин, выпускаемых и проектируемых в СССР и за рубежом. Механизм также может найти применение в станкостроении, как устройство, обеспечивающее дистанционное управление ускорением или замедлением перемещения рабочих органов.

Формула изобретения

Механизм управления оплавлением для машин контактной стыковой сварки, содержащий регулятор потока рабочей жидкости в приводе оплавления и механизм управления регулятором, отличающийся тем, что, с целью упрощения конструкции и обеспечения оптимального режима оплавления с возрастающей скоростью, механизм управления регулятором потока выполнен в виде плиты с закрепленными на ней перепускным клапаном и гидроцилиндром с копиром, профиль которого соответствует закону изменения скорости оплавления, причем шток перепускного клапана установлен с возможностью взаимодействия с копиром. го Источники информации, принятые во внимание при экспертизе

1. Лифшиц В. С. и Литвинчук М. Д.

Прессовые методы сварки магистральных и промысловых трубопроводов. М., «Недра», 1970, с. )35, 136. г5 2. Авторское свидетельство СССР № 192309, кл. В 23 К 11 04, 1967 (прототип).

961892

Составитель В. Чабуркин

Редактор Н. Гришанова Техред И. Верес Корректор Е. Рошко

Заказ 7054/16 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4