Установка для обработки шлакового расплава

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii) 962236 (61) Дополнительное к авт. сеид-ву— (22) Заявлено 09. 06. 80 (21) 2937403/29-33 (И) М. Кп. с присоединением заявки ¹

С 04 В 5/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30.09.82. Бюллетень ¹ 36

Дата опубликования описания 30.09. 82 (533 УДКбб. 046. .58(088.8) С.Ю.Гоберис, P.Ï.ÐàÈåíàñ К.К.Прохоренко, А.Л.Белявцев, Ф.Я.Ольгинский, В.A.Ìàëÿãèí, В.В.Свирин, П.В.Синицин, К ° А.Брызгунов, О.Н.Гаврилова и Д.В.Гулыга (72) Авторы изобретения

Всесоюзный научно-исследовательский институт теплоизоляционных и акустических строительных материалов и изделий

"ВНИИтеплоизоляция" и Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. Е.О.Патона (71) Заявители (54) УСТАНОВКА ДЛЯ ОБРАБОТКИ ШЛАКОВОГО РАСПЛАВА

Изобретение относится к проьишленности строительных материалов, в частности к производству минеральной ваты из жидких доменных шлаков.

Известно устройство для перепла- ва легковесных металлоотходов, содержащее футерованный тигель-реторту с выпускным отверстием, футерованный свод и вмонтированные в свод топливно"..кислородные горелки, газоход и шихтопитатель, причем сам тигельреторта выполнен подвижным в верти кальном направлении относительно свода (1j.

Указанное устройство не может непосредственно-применяться впроизводстве минеральной ваты, так как приготавливает газонасыщенный неотстоявшийся расйлав, причем не может выпускать его равномерно непрерывной струей, что является непременным условием технологической переработки его в минераловатные изделия.

Наиболее близким к предлагаемой по технической сущности является устройство для аккумулирования жид.ких шлаков доменных печей в производстве шлаковой ваты, содержащее устройство для заливки и выпуска расплава, шлакоприемный бассейн и горелки для поддержания температуры жидкого шлака C2).

Однако данное устройство не обеспечивает пслучения расплава требуемого качества для производства минеральной.ваты, так как в устройстве невозможно корректировать химический состав и свойства расплава путем введения твердых подкисляющих добавок.

Цель изобретения — улучшение качества расплава.

Указанная цель достигается тем, что установка для обработки шлакового расплава, содержащая шлакоприемную печь с горелками и устройствами для заливки и выпуска расплава,снабжена выполненной с возможностью поворота в вертикальной плоскости ретортой со съемным сводом и смонтированными на своде устройством для подачи добавок, газоотводом, угол наклона которого к вертикальной оси составляет не более 30о, разделительной перегородкой, перекрывающей вертикальное сечение реторты на 15-253, и горелкой, причем последняя установлена с возмоэностью вертикального перемещения.

962236

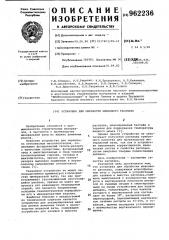

На фиг. 1 изображена предлагаемая установка, общий вид;,на фиг. 2 - то же, вид сверху.

Установка состоит из шлакоприемной печи 1, имеющей горелки 2 и выпускные отверстия 3, переливного приспо- 5 собления 4 и реторты 5, которая состоит из корпуса 6, съемного свода 7, имеющего разделяющую перегородку 8,,устройство 9 для подачи добавок, га зоотвод 10 и вмонтированную в своде .погруженную газово-кислородную горел. ку 11.

Ввиду весьма активного протекания процесса расплавления подкисляющих добавок под воздействием по- )5 груженной газово-кислородной горелки (брызги расплава, бурление) газоотвод 10 выполнен под углом не более 30 к вертикальной оси реторты

5, чтобы попадающие в него брызги щ расплава не могли задержаться в газоотводе 10 и стеками в рабочее пространство реторты 5. Для предотвращения выноса частиц добавки в газоотвод 10 свод 7 имеет перегородку 8, которая перекрывает 15-25% рабочего пространства реторты 5 и способствует смачиванию частиц добавки расплавом.

Реторта выполнена с возможностью наклона относительно шлакоприемной печи 1 для слива откорректированного расплава через переливное приспособление 4 в печь 1, тепловая мощность которой подобрана так, чтобы не пропустить падения температуры приготовленного в реторте 5 расплава в течение времени его дегазации и гомогенизации.

Угол наклона газоотвода в съемном своде реторты должен быть не более 40

30 к вертикали по следующим соображениям: конструкция головки погружной горелки -направляет факелы продуктов горения рабочей смеси в расплав таким образом, что основная масса 45 потока брызг расплава, возникающих в результате барботажа, направлена в пространственном секторе, расположенном под углом 45-70 к вертикали.

Угол наклона газоотводного тракта под углом 30 к вертикали позволяет избежать попадания основной массы брызг расплава в тракт и обеспечить наиболее быструю эвакуацию попавших брызг расплава обратно в реторту.

Если угол наклона газоотводного тракта к вертикали увеличить более

30, например до 45с, то тракт будет расположен на преобладающих траекториях брызг расплава и его будет заливать.

Перегородка в рабочем IlpocTpBHGTве реторты служит для условного разделения газового пространства над расплавом, чтобы твердые частицы подкислителя не попадали в газоотвод.

При большем, чем 25%, перекрытии сечения реторты снизится тепловая эффективность работы реторты, так как перегородка имеет водяное охлаждение, поэтому увеличение размеров ее нежелательно. При меньшем, чем

15%, перекрытии сечения реторты твердые частицы будут переноситься газовым потоком от загрузочного устройства в газоотводный тракт, что снизит качество расплава и эффективность работы газоотводного тракта (забьются пылью).

Установка работает следующим образом.

Жидкий шлак заливают в реторту 5 при поднятом своде 7. Затем корпус

5 реторты 5 накрывают сводом 7, в жидкий шлак на различную глубину опус кают горелку 11 и шлак разогревается, после чего через устройство 9 подают твердые подкисляющие добавки и при помощи горелки 11 производится их расплавление. Подача корректирующих добавок может быть осуществлена в несколько приемов, в зависимости от их химического состава (тугоплавкости) и температуры жидкого шлака. Одновременно происходит удаление продуктов горения через газоотвод 10, в который не должны вноситься частицы подкисляющей добавки и расплава. Разделяющая перегородка

8 не позволяет частицам добавки попадать на устройство 9 для подачи добавок прямо в газоотвод 10, минуя барботируемый погружной горелкой 11 расплав. Попадающие в газоотвод 10 брызги расплава стекают обратно в реторту 5 ввиду монтажа его под углом не более 30 к вертикали.

Откорректированный жидкий шлак переливается путем наклона реторты 5 при помощи приспособления 4 в шлакоприемную печь 1, где происходит его дегазация, гомогенизация и накопление для последующей выработки через выпускные отверстия 3, расположенные в противоположной по отношению к переливному приспособлению стенке.

Теплопередача при нагреве и расплавлении добавок в реторте 5 происходит от продуктов горения погружной горелки путем барботирования жидкого шлака, поэтому существенным признаком является глубина ванны расплава при минимальных охлаждаемых поверхностях реторты.

Формула изобретения

Установка для обработки шлакового расплава, содержащая шлакоприемную печь с горелками и устройствами для заливки и выпуска расплава, о т л и— ч а ю щ а я с я тем, что, с целью улучшения качества расплава, она снабжена выполненной с возможностью

962236 лена с возможностью вертикального перемещения.

9Ы 1

+up, 2

Составитель И. Иноземцева

Редактор Ю. Ковач Техред N.Hàäü Корректор Г. Решетник

Заказ 7419/34 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-р5, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 поворота в вертикальной плоскости ретортой со съемным сводом и смонтированными на своде устройством для подачи добавок, газоотводом, угол наклона которого к вертикальной оси составляет не более 30, разделительной перегородкой, перекрывающей вертикальное сечение реторты на 15-25%, и горелкой, причем последняя установИсточники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 503108 кл. F 27 В 3/06, 1972.

2. Авторское свидетельство СССР

Р 118752, кл. С 04 В 43/02, 1958.