Способ приготовления цементной сырьевой смеси

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик ри962240 (6!) Дополнительное к авт. свид-ву— (22) Заявлено 220879 (21) 2846454/29-33 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 30.09.82. Бюллетень ¹ 36

Дата опубликования описания 3009.82 (51}М К т 3

С 04 В 7/38

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 666. 92 (088. 8) ° «е »

Государственный всесоюзный институт по проектированию и научно-исследовательским работам "Южгипроцемент" (71) Заявитель (54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОЙ СЫРЬЕВОИ СМЕСИ

Изобретение относится и технике производства цемента и может быть использовано при приготовлении цементной сырьевой смеси при перево5 де цементных заводов с мокрого на сухой способ производства.

Отечественная и зарубежная цементная промышленность развивалась, в основном, по мокрому способу производства, так как основное оборудование, выпускавшееся ранее отечественной и зарубежной машиностроительной промышленностью, по своей производительности было неконкурентно способным с оборудованием, особенно, печным, применяемим при сухом. способе производства.

В настоящее время в связи с появле-, нием печей с циклонными теплообменниками и декарбонизаторами возникли реальные условия для перевода печей мокрого способа на сухой или строительства новых заводов по полусухому способу.

Известен способ приготовления цементной сырьевой смеси путем раздельного приготовления сырьевых компонентов с последующим обезвоживанием и усреднением их с недостающим компонентом и использованием отфильтрованной воды в качестве несущей среды при транспортировании и помоле компонентов (13.

Недостатком данного способа является низкая производительность применяемых фильтров. Несоответствие производительности вращающихся печей обуславливает необходимость установ-. ки большого количества фильтров, что ведет к увеличению производственных площадей, обслуживающего персонала и эксплуатационных затрат.

Использование в качестве обезвоживающих установок пресс-фильтров ус.— ложняет технологическую схему. Малая фильтрующая поверхность и, низкая производительность с единицы поверхности требуют установки большого количества фильтров, что приводит к задалживанию больших производственных площадей и повышению расхода электроэнергии. Периодичность действия пресс-фильтров создает недостаточную надежность в работе и требует установки уравнительной емкости.

Приготовление мокрым способом мелкодисперсного глинистого компонента приводит к повышенной влажности шлама.

962240

Цель изобретения — сокращение энергозатрат и упрощение технологии производства.

Поставленная цель достигается тем, что в способе приготовления цементной сырьевой смеси путем раздель- 5 ного приготовления сырьевых компонентов с последующим обезвоживанием и усреднением иэ с недостающим компонентом и использованием отфильтрованной воды в качестве несущей срецы при транспортировании и помоле компонентов, в качестве несущей среды при помоле и транспортировании карбонатного компонента используют водную суспензию с удельным весом 1,21,5 г/см, полученную при обезвоживании грубомолотого карбонатного компонен-i. та с содержанием 55-60% фракции 0,0810 мм с влажностью 28-30%, а обработку обеэвоженного карбонатного компо- щ нента осуществляют совместно с сухим дробленым глинистым компонентом до получения сухой сырьевой смеси.

Использование для транспортирования водной суспензии с удельным весом 5 не менее 1,2 г/см связано с тем, э что только при таком удельном весе обеспечивается достаточная взвешивающая способность этой суспензии как несущей среды для частиц известняка, прошедщего первичное измельчение, в результате которого получается до

50% частиц крупнее 80 мк (остаток на сите 008) .

Обезвоживание шлама в гидроциклонах и путем дренажа на усреднительных складках происходит наиболее интенсивно именно при такой гранулометрии известнякового шлама.

Приготовление и последующее обезвоживание шлама из карбонатного сырья4 (известняка) обусловлено тем, что кар-. бопатное сырье составляет до 80% цементной сырьевой смеси и по своим физическим свойствам является более благоприятным для выделения из него 45 части воды, так как известняк особенно в крупных фракциях меньше связан с водой, чем глина и благодаря этому из водной суспензии известняка значительно легче и полнее можно отде- gpI лить воду.

tJ

Предлагаемый полусухой способ производства можно использовать при переводе заводов, работающих по мокрому способу, на сухой. При этом большая часть печей, работающих по мокрому способу, реконструируется для обжига сырьевой муки, приготовленной с частичным использованием оборудования схемы мокрого производства.

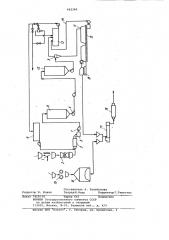

На чертеже изображена схема осуществления предлагаемого способа.

Пример. Первичное дробление известняка осуществляется в щековой

1 и молотковой 2 дробилках. 65

Дробленый известняк подают в стержневую мельницу 3, туда же из бассейна 4 поступает водная суспензия с удельным весом 1,3 r/см, отделенная в классификаторе 5 и возвращенная для повторного использования. В мельнице 3 приготавливается грубомолотый известняк с остатком на сите 008 5560%. Поступающий из мельницы 3 шлам через эумпф 6 насосом 7 по трубопроводам транспортируется в вертикальный бассейн 8, расположенный на промплощадке карьера. Иэ вертикальных бассейнов 8 насосом 9 по магистральному трубопроводу шлам перекачивается в вертикальный промежуточный бассейн 10, который расположен на территории завода. Из промежуточного бассейна 10 шлам подают в гидроциклон

5 для разделения его в сгущенный и обводненный продукты.

Сгущенный продукт с влажностью

22% подается в усреднительный склад

11 с дренажной системой 12 и предварительной подсушкой теплом, отбираемым с корпуса печи. Отделенный в гидроциклоне 5 обводненный продукт .влажностью 55% с удельным весом 1,3 г/см отводится в емкость

13. В эту же емкость по трубопроводу 14 отводятся и дренажные стоки от усреднительного склада сгущенного продукта. Из промежуточной емкости 13, расположенной на заводе, большая часть обводненного продукта перекачивается в емкость 4, расположенную на промплощадке стержневых мельниц 3, где используется в качестве несущей жидкости для известняка при его измельчении и транспортировании.

Другая меньшая часть обводненного продукта используется после декорректирования в качестве шлама для печей, работающих по мокрому способу производства.

В случае повышения удельного веса объединенного продукта более

1,5 г/см он направляется на вторич.3 ную ступень классификации, откуда нижний слив используется в качестве шлама для печей, работающих по мокрому способу производства. Верхний слив используется как несущая жидкость.

Глинистый компонент приготавливают сухим способом.

Первичная обработка глины осуществляется в валковой дробилке 15, измельченная глина направляется на склад 16 с последующей подачей в сушильный барабан 17, туда же погрузчиком 18 подается обезвоженный (сгущенный) известняк, Из сушильного барабана оба компонента подаются в сырьевую мельницу 19 для окончательного помола с.последующей подачей на обжиг.

962240

По известному способу из мелкодисперсного сырьевого шлама влажностью 36-38Ъ выделяют воду, которую повторно .используют для приготовления глиняного шлама, идущего на производство сырьевого шлама, а по предлагаемому способу из грубомолотого известнякового шлама, содержащего 55-60Ъ частиц карбонатного компонента размером 0,08-10 мм, отделяют водную суспензию с удельным весом 1,2-1,5 г/cM3, которая служит для транспортирования карбонатного компонента.

Причем водная суспензия с удельным весом 1,2-1,5 г/смЗ обладает несущей способностью, обеспечиваю- " щей транспортирование частиц материала размером 0,08-10 мм и исключает их осаждение при хранении в емкостях.

При уменьшении удельного веса суспензии ниже 1,2 г/смЗ вероятность заиливания трубопроводов вплоть до их закупорки резко увеличивается вследствие уменьшения вязкости и соответственно несущей способности суспензии.

При увеличении удельного. веса водной суспензии выше 1,5 г/смЗ количество переносимых крупных частиц резко сокращается. При этом водная суспензия с удельным весом выше 165 г/см по своей характерис3 тике будет отличаться более мелкой гранулометрией, а следовательно, более высокой водопотребностью, что приведет, с одной стороны, к необходимости подачи дополнительного количества воды и повышению, в связи с этим влажности шлама и, с другой стороны, к сокращению количества вновь вводимого основного карбонатного компонента, а значит к снижению производительности всей системы.

Преимущества предлагаемого способа в сравнении с известным заКлючаются в том, что, потери напора при транспортировании грубомолотых шламов (предлагаемый способ) в 1,22 раза меньше, чем при транспортировании кондиционных по грансоставу или близких к ним шламов (известный мокрый способ),что соответственно в 1,2-2 раза сокращает энергозатраты на транспортирование укаэанных шламов, переработка и транспортирование карбонатного компонента в суспензии, выделенной иэ предыдущей пор-. ции и повторно используемой при

10 переработке последующей порции материала, существенно сокращает расход . воды на переработку сырьевых компо-. нентов. Кроме того, классификация грубомолотого шлама с выделением карбонатного компонента влажностью

15 20-22Ъ и дальнейшее его использование для приготовления сырьевой муки сокращает расход тепла при последующих операциях на 20-30Ъ и увеличивает выработку клинкера в 2 раза.

Формула изобретения

Способ приготовления цементной

25 сырьевой смеси путем раздельного приготовления сырьевых компонентов с последующим обезвоживанием и усреднением их с недостающим компонЕнтом и использованием отфильтрованной

30 воды в качестве несущей среды при транс портировании и помоле компонентов,о т— л ич ающи йс я тем, что, с целью сокращения энергозатрат и упрощения технологии производства, в качестве несущей среды при помоле и транспортировании карбонатного компонента используют водную суспензию с удельным весом 1,2-1,5 г/см, полученную при

3 обезвоживании грубомолотого карбо40 натного компонента с содержанием 5560Ъ фракции 0,08-10 мм а влажностью

28-30Ъ, а обработку обезвоженного карбонатного компонента осуществляют совместно с сухим дробленным глинистым компонентом до получения сухой

45 сырьевой смеси.

Источники информации, принятые во внимание при экспертизе

1.„Zement-Kalk-Gips", 1977, М 12, с.630-631.

962240

Составитель A. Кулабухова

Техред М. Надь Корректор Г. Решетник

Редактор И. Ковач

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 19 34 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5