Устройство для изготовления теплоизоляционных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 815003 (22) Заявлено 200281 (21) 3250220/29-33 (54) М. Кл з

С 04 В 43/02 с присоединением заявки ¹â€” (23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий (53) УДК662.998.5 (088 ° 8) Опубликовано 30.09.82. Бюллетень ¹36

Дата опубликования описания 30. 09.82 (72) Авторы изобретения

A.M.Oêîðoêîâ,Ä.B.Æóêîâ, Е.П.Шелепов,A.М.Шифрин, В,N,Aðòåìüåâ,В.Б.Пономарев и Л.Б.Орлова .

1 !

Всесоюзный научно-исследовательский и проектный институт "Теплопроект"

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ

ИЗДЕЛИЙ

Изобретение относится к производству теплоизоляционных строительных иэделий, преимущественно минераловатных полуцилиндров с защитной оболочкой.

По основному авт. св. Р 815003 известно-устройство для изготовления теплоизоляционных изделий, содержащее бункер с механизмом измельчения, узел формирования минераловатного ковра, камеру тепловой обработки и прессующий поршень, взаимодействую« щий с узлом формирования, причем последний выполнен в виде соединенных с патрубком отсоса и размещенных в нижней части бункера открытой сверху приемной камеры с перфорированным дном и соединенной с ней перфорированной пресс-камеры, примыкающей к камере тепловой обработки 1).

Недостатками известного устройства являются невозможность изготовления профильных теплоизоляционных изделий с защитной оболочкой, а также высокие энергозатраты и потери тепла с уходящими газами.

Цель изобретения — обеспечение воэможности изготовления профильных изделий с защитной оболочкой и снижение энергозатрат.

Указанная цель достигается тем, что устройство для изготовления теплоизоляционных иэделий снабжено установленными за камерой тепловой обработки узлом для нанесения на поверхность иэделия пластичной массы и камерой ее отверждения с патрубком ввода теплоносителя, соединенным с отсасывающим патрубком камеры тепловой обработки.

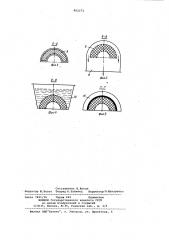

При этом узел нанесения пластичной массы выполнен в виде бункера с конусным днищем, имеющим вырез в форме полуцилиндра, а прессуюций поршень, перфорированная пресс-камера, камера тепловой обработки и камера отверждения пластичной массы имеют в поперечном сечении ферму полукольца.

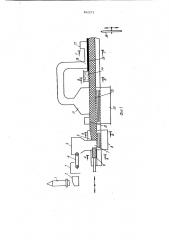

На фиг. 1 изображена схема устройства для изготовления теплоизоляционных изделий, например полуцилиндров, общий вид; на фиг. 2 - сечение А-A на фиг. 1; на фиг. 3 — сечение

25 Б-Б на фиг. 1; на фиг. 4 - сечение

В-В на фиг.1;на фиг.5 — сечение Г-Г на фиг. 1. Устройство состоит -из плавильного агрегата 1, волокноообразующего мехаЗ0 низма 2, камеры 3 волокноосаждения, 962273 формула изобретения транспортера 4 подачи минераловатного ковра, бункера 5 с механизмом измельчения минераловатного ковра на хлопья, пресса б с сечением в виде полукольца, открытой сверху приемной камеры 7 с перфорированным дном, соединенным 5 с патрубком 8 отсоса, расширяющейся по ходу движения ковра перфорЯзованной пресс-камеры 9 с сечением в виде полукольца, продолжением которой является также перфорированная камера 10 тепловой обработки, снабженная патрубками 10 и 11 подачи и отвода теплоносителя и состоящая из зоны

12 поверхностного отверждения иэ зоны

13 полимериэации связующего, узла 14 15 для нанесения на поверхность изделия пластичной массы, в котором емкость с пластичной массой имеет коническую форму, камеры 15 для отверждения пластичной массы, снабженной пат- Я рубком 16 ввода теплоносителя, связанным с патрубком 11 вывода теплоносителя из камеры тепловой обработки, патрубка 17 вывода теплоносителя из камеры 15 отверждения пластич. ной массы и механизма 18 резки.

Устройство работает следующим образом.

Расплав, вытекающий иэ плавильного агрегата 1, волокнообразующим механизмом 2 перерабатывается в волокно.

В камере 3 волокноосаждения пульверизацией наносят на волокна раствор связующего в количестве 4-5% (в пересчете на массу сухого материала) и осаждают их в виде ковра на транспор35 тере 4, который подает ковер в бункер

5 с механизмом измельчения ковра на хлопья. Клочки ваты засасываются потоком воздуха в корпус перфорированной пресс-камеры 9 и имеют при этом 4О произвольную ориентацию. Отсос воздуха осуществляется через перфорацию пресс-камеры 9 патрубком 8 отсоса.

IIpecc б, перемещаясь возвратно-поступательно, уплотняет клочки ваты в 45 пресс-камере 9 и продвигает сформированную массу в виде полуцилиндра в камеру тепловой обработки. Выполнение пресс-камеры 9, расширяющейся по ходу сформированной массы, сни- 50 мает объемное напряженное состояние н сформованной массе, возникающее в процессе формования, уменьшает силы трен гя и объемный вес готового изделий. Для закрепления геометричес- 15 кой формы и уменьшения сил трения при продьижении сформованной массы в зоне 12 камеры тепловой обработки осущесТвляется отверждение связующего на понерхности. Подаваемый через 60 патрубок 10 теплоноситель продувается через минераловатную массу в зоне 13 и обеспечивает полимеризаци(о связующего по всей толщине иэделия. Продвигаясь по зонам 12 и 13 камеры тепловой обработки, сформированная минераловатная масса постоянно примыкает к стенкам камеры, исключая тем самым переток теплоносителя помимо массы.

Из камеры тепловой обработки полуцилиндр поступает в узел камеры 14 нанесения пластичной массы на поверхность полуцилиндра.

В камере 15 отверждения производится тепловая обработка защитной оболочки теплоносителем, поступающим из камеры тепловой обработки через патрубок 16. Отработанный теплоноситель выбрасывается через патрубок 17. Механизм 18 резки отрезает полуцилиндры нужной длины.

Предлагаемое устройство обеспечивает воэможность изготовления теплоизоляционных изделий с защитной оболочкой,что позволяет повысить производительность труда при монтаже теплоизоляции трубопроводов за счет уменьшения объема работ,связанных с заключением изоляции в защитную оболочку.

Использонание в камере отверждения теплоносителя из камеры тепловой обработки позволяет снизить температуру выбрасываемых газов до 60-70 С (на известных установках температура выбрасываемых газов

120-160 С).

1. Устройство для изготовления теплоизоляционных изделий по авт.св.

Р 815003 о т л и ч а ю щ е е с я тем, что, с целью обеспечения воэможности изготовления профильных изделий с защитной оболочкой и снижения энергозатрат, оно снабжено установленными за камерой тепловой обработки узлом для нанесения на поверхность изделия пластичной массы и камерой ее отверждения с патрубком ввода теплоносителя, соединенным с отсасывающим патрубком камеры тепловой обработки.

2. Уфтройство по п. 1,,о т л и ч а ю щ е е с я тем, что узел нанесения пластичной массы выполнен в виде бункера с конусным днищем, имеющим вырез в форме полуцилиндра, а прессующий поршень, перфорированная пресс-камера, камера тепловой обработки и камера отверждения пластичной массы имеют в поперечном сечении форму полукольца.

Источники информации, принятые но внимание при экспертизе

1. Авторское свидетельство СССР

9 815003, кл. С 04 В 43/02, 197 (прототип).

962273 фиг.2 авиа.д

Составитель Б.Коган

Редактор Ю.Ковач Техред A.Áàáèíåö Корректор Ю.Макаренко

Заказ 7421/36 Тираж 641 Подписное

ВНИИПИ ГосударственнОго комитета СССР по делам изобретений и открытий

113035, Москва, XL-35, Раушская наб., д. 4/5

Филиал ППП"Патент", r. Ужгород, ул. Проектная, 4