Устройство для управления загрузкой сыпучих материалов в бункеры

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Севетсйих

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 10,0180 (21) 2898140/18-24 с присоединением заявки ¹ (23) Приоритет

Р М К з

G 05 0 9/12

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 300982. Бюллетень ¹ 36 (53) УДК 62-50 (088. 8) Дата опубликования описания 30D932

Е.И. Штеренберг, В.А. Мельников, В.Л. Каневский,М.М.Распопин„

В,Я. Алексеева, В.Н. Гринь, В.И. Волков и Г.И. Калиниченко (72) Авторы изобретения

Всесоюзный научно-исследовательский и конструкт.г институт "Цветметавтоматика" и Норильский горнометаллургический комбинат им. A Ï. Завенягнна.(71) Заявители (54) УСТРОИСТВО ДЛЯ УПРАВЛЕНИЯ ЗАГРУЗКОЙ СЫПУЧИХ

MATEPHAJIOB В БУНКЕРЫ

Изобретение относится к автомати-.зации процессов в цветной металлургии и предназначено для управления распределением общего потока поступающего материала между параллельно включенными бункерами.

Известно устройство для управле+ ния загрузкой бункеров, включающее логические устройства, и в качестве распределительного агрегата использующее загрузочную тележку, снабженную механизмами передвижения и датчиками положения (1).

Наиболее близким к предлагаемому является устройство для управления загрузкой шихты в бункеры агломерационных машин, которое содержит установленный над бункерами транспортер, связанный с механизмами сброса, блок управления механизмами сброса, механизм разрушения сводов, позиционные датчики верхних и нижних уровней (23.

Известные устройства недостаточно эффективны а распространенном в металлургическом производстве случае, когда общий поток поступающего материала распределяется между параллельно включенными бункерами, каждый из которых питает "свой" агрегат-потребитель (например, агломашину), п в каждый момент времени весь поступающий поток направляется в один бункер, а контроль уровня осуществляется с помощью позиционных датчиков.

В промьхаленных условиях невозможно достичь идеального согласования между расходом поступающего материала, с одной стороны, и суммой расходов материала, выдаваемых иэ каж т дого бункера, с другой. Поэтому управление загрузкой бункеров должно вестись таким образом, чтобы запасы.материала в каждом бункере как можно меньше отличались друг от друга. В этом случае — при одном и том же рассогласовании — обеспечивается наибольший запас времени до опорожнения или переполнения хотя бы одного из бункеров.

В то же время п использовании известных устройств, осуществляющих выбор очередного бункера под загруз25 ку только по информации от позиционных датчиков уровня, уровни материала в разных бункерах могут существенно отличаться друг от друга. Так, при трехпозиционном контроле известЗО ные устройства с одинаковой -вероят962872

Формула изобретения ностью выберут под загрузку бункер с уровне чуть выше нижнего и бункер с уровнем чуть ниже среднего, в то время, как запасы материала s них отличаются на 20-25% емкости бункера, Это может привести к преждевременно- 5 му (по сравнению с равномерной загрузкой) опорожнению одного из бункеров и аварийной остановке агрегата, который питает этот бункер. Возможно также преждевременное переполнение 10 одного иэ бункеров, вызывающее аварийную остановку всей системы подачи материала.

Цель изобретения - лучшее использование емкости бункеров за счет поддержания в них одинаковых запасов материала, что позволяет повысить экономичность и надежность устройства. 20

Указанная цель достигается тем, что устройство содержит весоизмеритель поступающего материала, коммутатор, весоиэмерители материала, расходуемого из каждого бункера, интеграторы и корректирующие блоки, количество которых равно количеству бункеров, причем выходы питателей соединены с входами весоизмерителей расходуемого материала, весоизмеритель поступающего материала связан с подающим транспортером, выходы весоизмерителя поступающего материала и датчиков положения загрузочного блока соединены с входами коммутатора, выходы которого, а также выходы 35 весоиэмерителей расходуемого материала соединены с входами интеграторов, выходы интеграторов ивыходы датчиков .уровня подключены к входам корректирующих блоков, выходы котофых подклю- 40 чены к входам логического блока, с другими входами логического блока соединены выходы весоизмерителей расходуемого материала, к входам блока управления подключены выходы 45 логического блока и датчиков положения загрузочного блока, а выход. блока управления связан с входом исполнительного механизма.

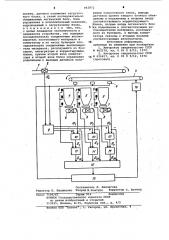

На чертеже дана блок-схема устройства.

Устройство для автоматического управления загрузкой сыпучих материалов в бункеры содержит подающий транспортер 1, весоизмеритель 2 поступающего материала, загрузочный блок 55

3, датчики 4 положения загрузочного блока, бункера 5, позиционные датчики б уровня, питатели 7, весоизмерители 8 расходуемого материала, коммутатор 9, интеграторы 10, корректи- 60 рующие блоки 11, логический блок 12 блок 13 управления, исполнительный механизм 14.

Устройство работает следующим образом. 65

Расход материала, поступающего по транспортеру 1, измеряется весоиэмерителем 2. Сигнал Фо, пропорциональный этому расходу, поступает на вход коммутатора 9. Номер бункера 5, в который в данный момент поступает материал, определяется положением загрузочного блока 3, которое контролируют датчики 4, подающие сигналы на вход коммутатора 9, который подключает сигнал Фо на плюсовый вход интегратора 10 загружаемого бункера.

Расходы материала, подаваемого иэ каждого бункера 5 питателям 7, измеряют весоиэмерители 8. Сигналы

Ф, Ф,...Ф„, пропорциональные этим расходам, поступают на минусовые входы интеграторов 10. Таким образом, интегратор загружаемого i-го бункера интегрирует разность а интеграторы всех остальных бункеров только расходуемый поток Ф;. Сигналы G« G<,... G„ на выходе интеграторов 10, пропорциональныетекущему значению запасов материала в бункерах, поступают на входы корректирующих блоков 11, где корректируются по показаниям позиционных датчиков б уровня.

При наличии ошибки скорректированное значение Q устанавливается в соответствии с показаниями датчиков уровня (например, если датчик среднего уровня в бункере 1 сигнализирует наличие материала, а сигнал G„ cîîòâåòñòâóåò более низкому уровню, то величина, устанавливается соответствующей среднему уровню G „ = G z °

Сигналы с выхода корректирующих блоков 6„к, Ggg 6 через заданный интервал времени сравниваются в логическом блоке 12, который выбирает под загрузку бункер с наименьшим

При этом логический блок анализирует также сигналы Ф, Ф,..., Ф„ и .исключает из рассмотрения при выбо" ре бункера, из которых не расходуется материал (у которых Ф=О).

Сигналы о номере выбранного бункера от логического блока 3 от датчиков

4 поступают в блок 13 управления механизмами, который передает необходи", мые команды исполнительным механизмам загрузочного блока 14.

Использование предлагаемого устройства позволяет более эффективно использовать емкости бункеров, сократить время простоев трактов подачи материалов в бункера и агрегатов, перерабатывающих эти материалы, Устройство для управления загрузкой сыпучих материалов в бункеры, содержащее установленный над бункерами транспортер а загфУйочным блоком, бункеры с питателями и датчиками

962872

Составитель Л. Цаллагова

Редактбр В. Пилипенко Техред М.Коштура Корректор С. Шекмар: аказ 0 6 Тираж 9 4 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, МОсква, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, уровня, датчики положения загрузочного блока, а также последовательно соединенные логический блок, блок управления и исполнительный механизм, подключенный к загрузочному блоку, о т л и ч а ю щ е е с я тем, что, с целью повышения экономичности и надежности устройства, оно содержит последовательно соединенные весоиэмеритель поступающего материала и коммутатор и по числу бункеров последовательно соединенные весоизмерители материала, расходуемого иэ бункеров, интеграторы и корректирующие. блоки, причем второй вход коммутатора и второй вход блока управления подключены к выходам датчиков положения загрузочного блока, выходы датчиков уровня каждого бункера объединены и подключены к второму входу соответствующего корректирующего

)блока, вторые входы логического бло5 ка подключены к соответствующим зесоиэмерителям материала, расходуемого из бункеров, а выходы коммутатора связаны с вторыми входами соответствующих интеграторов.

10 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 462170, кл. G 05 D 9/12, 1972.

2. Авторское свидетельство СССР g Р 616617, кл. G 05 D 9/12, 1976 (прототип) .