Способ изготовления гофрированных гнутых профилей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (n>963602 евое ф

/ - .

oH .

"г (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.04. 81 (21) 3276662/25-27 с присоединением заявки Нов (23) Приоритет—

Опубликовано 071М2. Бюллетень М 37

Дата опубликования описания 07. 12,. 82

Р М К з

В 21 П 5/06

Государствеииый комитет

СССР ио делам изобретений и открытий

ЦЗ) УДК 621. 981. .1(088.8) И. С. Тришевский, A. П. Игнатенко и Я. В. Хижйяков (72) Авторы изобретения с

Украинский ордена Трудового Красного Знамейи научно-исследовательский институт металлов (71) 3а яв итель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ

ГНУТЫХ ПРОФИЛЕЙ

Изобретение относится к обработ- ке металлов давлением, в частности к технологии профилирования и может быть использовано при производстве гнутых профилей, преимущественно гофрированных.

Известен способ изготовления гофрированных профилей, заключающийся в том, что при последовательной многопереходной гибке в валках поперечный прогиб предотвращают тему что при доформовке в последнем переходе центрального гофра осуществляют изгиб,профиля в сторону, противополож- ную направлению поперечного прогиба (1).

Недостатком способа является увеличение трудоемкости эа счет применения комбинированной системы калибровки валков, при которой окончательная отформовка центрального гофра осуществляется в последнем переходе и наличие прогиба на профилях.

1 елью предлагаемого способа явля- ется повышение качества профилей.

С этой целью в способе изготовления гнутых гофрированных профилей, включающем многопереходную последовательную гибку в валках, при котором в последнем переходе одновременно с окончательной отформовкой гофров осуществляют изгиб профиля в вертикальной плоскости, в последнем перехоце пРоизводят окончательную отформовку крайних гофров, а усилие изгиба прикладывают в сторону основания этих гофров, при этом стрелу изгиба в каждой точке поперечного сечения профиля определяют по Формуле

Е= (К-1)1к- —, 485 rl gъ2 2 2! где т — искомая величина стрелы изгиба профиля;

15 дйтаайй

aS= средняя величина абсолютвмй утойеейй металла в местах изгиба у основания а 5< и вершины д S2

20 гофров;

n — - число мест изгиба на профИЛЕ1

K - число гофров на профиле;

В - ширина профиля; х — текущее значение ширины профиля от одной иэ крайних боковых его кромок, принятой за точку отсчета, координаты Х .

963602

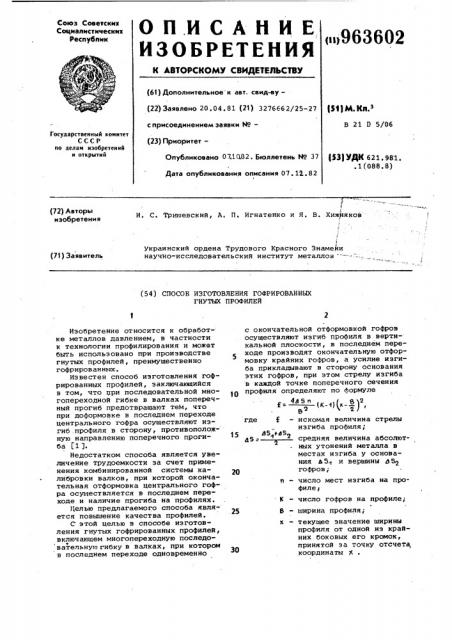

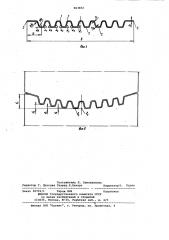

На фиг. 1 изображена требуемая форма готового профиля, на фиг. 2 схема изгиба профиля с окончательной отформовкой крайних гофров.

Для осуществления предлагаемого способа в соответствии с требуемой конфигурацией гофрированного профиля, определяемой числом гофров К, внутреннимн радиусами йв„ y оснований (1) внутренними радиусами ВВ2вершин (с) гофров, конечными углами подгибки о „ и Ы2правой и левой половин гофров, шириной профиля В и толщиной заготовки S, которая равна толщине крайних плоских элементов профиля, смежных с боковыми кромками (3), про. изводят расчет калибровки валков.

Прн этом расчет калибровки валков производят по последовательной системе калибровки, при которой формовка осуществляется последовательно, начиная с центральных гофров и заканчивая крайними боковыми.

В соответствии с предлагаемым способом для устранения поперечного прогиба на профилях в последней клети одновременно с окончательной отФормовкой крайних гофров производят изгиб профиля в вертикальной плоскости в сторону оснований гофров эа счет определенно выполненной криволинейной конфигурации разъема калибра валков этой клети. Криволинейную форму разъема калибра выполняют по величинам стрел изгиба,на которые необходимо изогнуть точки поперечного сечения профиля для предотвращения поперечного прогиба. Текущие значения любой точки поперечного сечения профиля шириной В, а следовательно, и значений стрел изгиба криволинейной конфигурации разъема калибра определяют по приведенной ныше . формуле изменения f расположив начало отсчета (нулевую точку) координаты Х на крайней боковой точке (боковой кромке 3) поперечного сечения профиля и задания значения Х от

0 до В, т.е. по всей ширина профиля.

Входящие в эту формулу постоянные

n - число мест изгиба на профиле, К - количество гофров на профиле и

aS

+ 52 средняя абсолют4 ных утонений металла в местах изгиба у оснований aSq и вершины и S гофров находят по заданным размерам и конфигурации профиля.

После определения значений f no поперечному сечению профиля с интервалом, обеспечивающим достаточную точность построения калибра, производят расчет калибровки валков последней клети. При этом наибольшее значение f „ стрелы изгиба профиля

s калибре должно соответствовать положениею боковой кромки профиля в калибре, а минимальное f = 0 — средней части поперечного сечения профиля.

Так, например, предлагаемый способ был использован при разработке технологии и расчета калибровки валков для изготовления восьмигофрового

5 профиля 490Х24Х1,4 мм с гофоами тра4 пециевидной формы из стали 08 кп.

Углы между наклонными ребрами гофров и прямой, проходящей через вершину гофра профиля, одинаковыми = о 2 о Э сс4 о 5 асб=оК =ЫЭ и Равны 75 о (ввиду симметричности профиля указаны углы половины поперечного сечения)

Ширина профиля В = 490 мм, высота гофров 24 мм, внутренние радиусы

15 мест изгиба у оснований Вэ и на вершине R> гофров одинаковы и равны

2 мм, толщина заготовки 1,4 мм, число мест изгиба п = 32, число гофров

К = 8.

gP По принятой последовательной системе калибровки валков профильформовался в семнадцати клетях, начиная с двух средних гофров, с постепенным переходом к периферийным, боковым, симметрично относительно оси симметрии поперечного сечения.

Дпя обеспечения качественной отформовки профиля без волнистости на боковых полках углы подгибки правых

30 и левых половин Формуемых гофров принимались в соотношении примерно

1:2. Ввиду симметричности профиля ниже приведен режим формовки в углах подгибки по клетям одной половины поперечного сечения профиля, вторая половина формовалась.по такому жЕ рЕжИМу. 1) СС = 10о o(,2= бо;

2) Ы- = 25о, о(= 12; 3) с,- = 45о, 40 оба = 20, 7) Ы2= 65, с э= 40

8) otal = 75о, of.g = 60; 9) of.g = 75, Ы 4. = 20о, 10) Q= 40о,oL5 = 20

11) о(4 = 60,ос5 = 40О 12) ос. = 75, F5 = 60, 46= 20 ) 13) с 5= 75, 4 с .6 = 40, с(= 20; 14) оЦ = 60 с - = 40, с 8 = 20о р 15) oL6 = 75

oC = 60о о в = 40 16) d.1= 75 обе = 60; 17) eL>= 75, с 8= 75

В приведенном режиме по клетям щ .углы, доформованные,. до конечной величины (75о), опущены.

Ввиду того, что внутренние ради усы мест изгиба у оснований и вершин гофров на готовом профиле одинаковы

R g R g " 2 мм, средняя абсолютных утонений равна утонениям в местах изгиба оснований и вершин гофров а5 = 5„- AS = 0,15

Для построения изогнутой формы калибра в последнем переходе (17 клет

d0 по известным составляющим (Л Я, и, В, К) формулы находились значения У при начале отсчета (Х = 0 на боковой кромке профиля с интервалом до середины крайнего бокового гофра, 65 затем через каждый шаг гофров и до

963602 середины профиля, т.е. х „= 0; х

35 мм; х4 = 155 му х3 — — 95 мм; х = 215 мм и х6 = = 245 мм.Вэтих точках расчетные значения f были соответственно f = 33,6 мм; Г2 =

24,7 мм, fэ = 12,6 мм; Е, = 4,5 мм;

0,5 мм и С6 = О.

Полученные по предлагаемому способу гофрированные профили 490х24х1,4ми имели качественное выполнение размеров поперечного сечения, поперечный . прогиб отсутствовал .

Осуществленный по предлагаемому способу технологический процесс отличался от существующего меньшей трудоемкостью. По известному способу профиль 490х24х1;4 мм формовался предварительно в восемнадцати клетях в объеме нескольких штук беэ окончательной отформвоки двух центральных гофров. На этой малой партии профилей устанавливалось направление и величина поперечного прогиба и только после этого окончательно изготавливались валки 18-ой клети и дополнительно - валки 19-ой клети для проглаживания. Таким образом, по существующему способу, требуется девятнадцать клетей, а по предлагаемому— семнадцать, кооме того, из-эа отсутствия методики определения направления и расчета требуемой величины обратного изгиба профиля необходима корректировка калибровки валков предпоследней (18-ой) клети переточкой и изготовление валков дополнительной

19-ой клети, что связано с увеличением затрат, лишними переточками и простоями оборудования.

При внедрении известного способа на существующих профилегибочных станах, где принята наиболее прогрессивная система калибровки валков, при которой гофры формуются последователь но от центральных (при четном числе гофров)или от центрального (при нечетном числе гофров) с переходом к крайним боковым, необходимо.производить корректировку калибровки валков всех формующих клетей или изготавливать полностью новые комплекты, так как по известному способу центральный гофр наоборот формуется окончательНо в предпоследней клети.

Как показали результаты опытной проверки предлагаемый способ в сравнении с известным позволяет при низФормула изобретения

Способ изготовления гофрированных гнутых профилей, включающий многопереходную последовательную гибку в валках, при котором в последнем переходе одновременно с окончательной отформовкой гофров осуществляют изгиб профиля в вертикальной плоскости, отличающийся тем, что, с целью повышения качества профилей, в последнем переходе производят окончательную отформовку крайних гофров, а усилие изгиба прикладывают в сто рону основания этих гофров, при этом стрелу изгиба в каждой точке поперечного сечения профиля ойределяют чо формуле

30 где f искомая величина стрелы изгиба профиля, 35 д5 +aS д5 2

2 средняя величина абсолютных утонений металла в местах изгиба, у основания д51 и вершины а5 гофров;

40 и — число мест изгиба на профиле;

К вЂ” число гофров на профиле;

8 — ширина профиля; х — текущее значение ширины профиля от одной из крайних боковых его кромок, принятой за точку отсчета координаты х.

Источники информации, принятые во- внимание при экспертизе

1. Авторское свидетельство СССР

9 670358, кл. В 21 D 13/04, 29.08.77 (прототип). кой трудоемкости обеспечить высокое качество выполнения размеров без поперечного прогиба на профилях при уменьшении числа формующих клетей, перевалок валков, простоев стана, при этом устраняется переточка валков. Снижение трудоемкости при высоком качестве продукции позволяет рекомендовать предлагаемый способ к внедрению в промышленность.

963602

Составитель Л. Самохвалова

Редактор Г. Прусова Техред Л.Пекарь Корректор Н. Буряк

Закаэ 10715/1 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4