Устройство для накатки профилей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

{uy963655 (61) Дополнительное к авт. сеид-ву— (22) Заявлено 160381 (2I) 3261025/25-27

Р1 Щ„ з с присоединением заявки ЙоВ 21 Н 5/00 (23) Приоритет—

Государственный комитет

СССР ио делам изобретений и открытий (ЩУД 621.771.29..06(.088.8) Опубликовано 0710.82. Бюллетень Йо 37

Дата опубликования описания 01.02.83

A.Ê.Ëîýîâèê, М.П.Марутян, Э.A.Ïåòóõîâ, Е.A.ÑÔìåíúé6 и А.Л.Фишман

) а .

3(+ (72) Авторы изобретения

А,-„- . щф

AH Белорусской ССР . (71 ) Заявитель (54) УСТРОЙСТВО ЦЛЯ НАКАТКИ ПРОФИЛЕЙ

Изобретение относится к обработ ке металлов давлением и может быть использовано при производстве и восстановлении зубчатых колес и подобных профилей.

Известен стан для накатывания цилиндрических зубчатых колес (ЗПС-350), содержащий два накатника, смонтированных на шпинделях в каретках, уста- 1ð новленных в станине, механизм вращения накатников и механиэь(синхронизации их вращения, связанные с приводом посредством карданных передач(1

Наличие в известном стане карданных передач, не обладающих достаточной угловой жесткостью, отрицательно сказывается на кинематической точности накатываемых зубчатых колес, что является его существенным недостатком.

Иэ известных устройств наиболее близким к предлагаемому изобретению по технической сущности является устройство, содержащее смонтированный в корпусе и связанный с приводом вращения шпиндель с оправкой, предназначенной для размещения заготовки, накатники, установленные на валах концентрично оси заготовки и связанные с приводом их радиального перемещения,и механизм синхронизаций вращения накатников с жестко закрепленной на шпинделе центральной шестерней, кинематически связанной с зубчатыми колесами, жестко .закрепленными на валах накатников(2 )В известном устройстве накатывание профилей осуществляется за один оборот накатников, т.е. величина радиальной подачи накатников за один оборот равна высоте зуба накатываемой детали. Так как эта величина ограничена режимами накатывания, то на известном устройстве невозможно накатывание крупномодульных профилей с высотой зуба большей, чем мак симально возможная величина радиаль-: ной подачи накатников эа один оборот.

Это ограничивает технологические воэможности известного устройства. Наличие в известном устройстве индивидуальных приводов радиального перемещения каждого накатника., выполненных в виде гидроцилиндров, значительно усложняет гидросистему устройства, так как необходимо добиться синхронизации подвода-отвода накатников к обрабатываемому изделию, вследствие чего снижается надежность работы устройства. Кроме того, установка на;

963655 ха>ников на эксцентриковых валках приводит к тому, что в начале процесса накатки профилей синхронизирующая шестерня находится в неполном зацеплении с приводными шестернями накатников, что ухудшает условия раба ты зубчатого механизма синхронизации вращения накатников и снижает надеж- ность работы известного устройства.

Целью изобретения является повыше-. ние надежности работы и расширение 10 технологических воэможностей устройства.

Цель достигается тем, что в уст-; ройстве для накатки профилей, содержащем смонтированный в корпусе и t5 связанный с приводом вращения шпиндель с оправкой, предназначенной для размещения заготовки, накатники, установленные на валах концентрично оси заготовки и связанные с при- 20 водам их радиального перемещения, и механизм синхронизации вращения.накатников, с жестко закрепленной на шпинделе центральной шестерней, кинематически связанной с зубчатыми колеСами, жестко закрепленными на валах накатников, привод радиального перемещения накатников выполнен в виде блок-шестерни, свободно установленной на оси шпинделя, осей, размещенных на корпусе параллельно оси шпинделя, и дополнительных зубчатых колес, расположенных на. осях, причем одна из шестерен блок-шестерни кинематически связана с дополнительными зубчатыми колесами, другаяс приводом радиального перемещения, а дополнительные зубчатые колеса выполнены с отверстиями, эксцентричными осям, в которых расположены валы накатников.

40 !

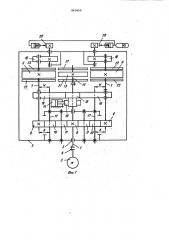

На фиг.1 изображена принципиальная кинематическая схема устройства, для накатывания профилей; на фиг;2 устройство в исходном положении, 45 вид в плане; на фиг.3 — то же, в положении накатывания профилей.

Устройство содержит шпиндель 1, смонтированный в .корпусе 2 в подшипниках 3 и связанный через муфту 4 с приводом 5 вращения, три накатника б, установленные на валах 7, и механизм синхронизации вращения накатников, содержащий центральную шестерню 8, жестко закрепленную на шпинделе 1 и кинематически связанную

c з у б ч а тTы ми H кKоoл еeс а мMи H 99,, ж еe стко закрепленными на валах 7 посредством промежуточных зубчатых колес 10 и

11. На шпинделе 1 закреплена оправка 12 предназначенная для размещения обрабатываемой заготовки 13.

Валы 7 накатников б расположены концентрично оси заготовки 13 и свя- заны с приводом их радиального перемещения, выполненным, например, 65 в виде гидроцилиндра 14, через дополнительно введенную зубчатую передачу, включающую блок-шестерню 15, свободно ; становленную на шпинделе.1 . и связанные с ней дополнительные зубчатые колеса 16, установленные в корпусе 2 на -осях 17 концентрично оси блок-шестерни 15. Реечный шток 18 гидроцилиндра 14 постоянно находится в зацеплении с блок-шестерней 15.

Привод поворота блок-шестерни 15 может быть выполнен так же„ как и в известном устройстве.

Валы 7 накатников б установлены в дополнительных зубчатых колесах 16 эксцентрично их осям, при этом Ч= А где % — эксцентриситет установки вала 7 в зубчатом дополнительном колесе 16;

A — межосевое расстояние между зубчатыми колесами 9 и 10.

Валы 7 накатников 6 имеют дополнительные опоры 19, которые выполнены поворотными и снабжены устройствами 20, компенсирующими усилия, возникающие в процессе накатки профилей.

Устройство 20 может быть выполнено например, в виде гидроцилиндра, надпоршневая полость которого соединена с гидроаккумулятором.

На оправке 12 и валах 7 установлены соответственно диски 21 и 22, контактирующие друг с другом в конце накатки (при достижении полного профиля зуба) и в процессе калибрования профилей.

Устройства для накатки профилей работает следующим образом.

В исходном положении, накатники 6 разведены, обрабатываемая заготовка 13 размещается на оправке 12 и оправка 12 с заготовкой 13 закрепляется на шпинделе 1. Включается привод 5 вращения шпинделя 1 и, соответственно, заготовки 13. От центральной шестерни 8 механизма синхронизации через зубчатые колеса 10,11 и 9.вращение передается на накатники б. Затем включается гидроцилиндр .14, шток 18 перемещается и центральная блок-шестерня 15 начинает поворачиваться, поворачивая дополнительные зубчатые колеса 16 и осуществляя радиальное сближение накатников б.

Накатники б внедряются в заготовку

13, осуществляя процесс накатывания требуемого профиля. Процесс накатывания профиля происходит до момента контакта опс рных дисков 21 и 22 между собой, после чего рабочий ход штока 18 гидроцилиндра 14 прекращается и далее осуществляется процесс калибрования накатанного профиля при неизменном межосевом расстоянии между накатниками б и обрабатываемой заготовкой 13. После окон963655 чания процесса калибрования шток 18 гидроцилиндра 14 дает обратный ход, накатники б разводятся, привод 5 выключается и обработанная деталь выгружается, после чего цикл накатки повторяется.

Введение в предлагаемое устройство дополнительной зубчатой передачи, связывающей привод радиального перемещения накатников б с валами 7 накатников, обеспечивает синхронный подвод-отвод накатников б к обрабатываемой заготовке 13 посредством одного гидроцилиндра 14, вследствие чего повышается надежность работы устройства.

Так как эксцентриситет установки валов 7 накатников 6 в дополнительных зубчатых колесах 16 соответствует межосевому расстоянию между зубча,тыми колесами 9 и 10 механизма ( синхронизации вращения накатников б, то в процессе сближения и разведения накатников 6 зубчатое колесо 9 обкатывается по зубчатому колесу 10 и тем самым постоянно сохраняется жесткая кинематическая связь накатников б с механизмом синхронизации их вращения. Такое конструктивное отличие позволяет отказаться от карданных передач и зксцентриковых валков, вследствие чего также повыша ется надежность работы устройства.

В устройстве накатывание профилей можно осуществлять за несколько оборотов накатников б= Это позволяет накатывать на нем различные типоразмеры изделий с широким диапазоном модулей накатываемых профилей, вследствие чего расширяются технологические возможности предлагаемого устройства.

Таким образом, применение устрой-. ства позволяет сократить номенклату- ру выпускаемых устройств для накатки профилей и повысить надежность их работы.

Формула. изобретения устройство для накатки профилей, содержащее смонтированный в корпусе и связанный с приводом вращения шпиндель с оправкой, предназначенной для размещения заготовки, накатники, установлейные на валах концентрично оси заготовки и связанные с приводом их радиального перемещения, и механизм синхронизации вращения на15 катников с жестко закрепленной на шпинделе центральной шестерней, кинематически связанной с зубчатыми. ко,лесами,. жестко закрепленными на валах накатников, о т л и ч а ю щ е е с я

Щ тем, что, с целью повышения надежности работы и расширения технологических возможностей, привод радиального перемещения накатников выполнен в виде блок-шестерни, свободно

25 установленной на оси шпинделя, осей, " размещенных на корпусе параллельно оси шпинделя, и дополнительных зуб- чатых колес, расположенных на осях, причем, одна из шестерен блок-шестер3п ни кинематически связана с дополни- . тельными зубчатыми колесами, другаяс приводом радиального перемещения, адополнительные, зубчатые колеса выполнены с отверстиями, эксцентричными осям, в которых расположены валы накатников.

Источники информации, принятые во внимание при экспертизе

1. Целиков .А.И. и др. Специальные прокатные станы. N., Металлургия, 1971, с. 275-278, рис.130-131.

2. Авторское свидетельство СССР

9 444595, кл. В 21 Н 5/00, 1974 (прототип) .