Способ изготовления полых поковок

Иллюстрации

Показать всеРеферат

<»>963662

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву— (22) Заявлено 05.02.81 (21) 3275778/25-27 с присоединением заявки— (23) Приоритет— (51 ) М Кл з В 2,1 J 1/04

В 21 J 5/00

Государственный комитет (43) Опубликовано 07.10.82. Бюллетень ¹ 37 по делам изобретений н открытий (53) УД К 621.735 (I088.8) (45) Дата опубликования описания 07.10.82 (72) Авторы изобретения

В. Д. Арефьев, А. В. Пакало, А. И. Зубков; и А. Ю. Петунин

E (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК

Изобретение относится к обработке металлов давлением, а именно к способам ковки полых поковок, в частности конических.

Известен способ изготовления полых поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего основания поковки, включающий раскатку на оправке полой заготовки с цилиндрическим отверстием (Ц.

Недостатком известного способа является низкий коэффициент использования металла и высокая трудоемкость изготовления изделий в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего основания поковки.

Целью изобретения является повышение коэффициента использования металла н снижение трудоемкости изготовления изделий путем уменьшения величины напуска на поковке.

Цель достигается тем, что в способе изготовления полых поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего основания поковки, включающем раскатку на оправке полой заготовки с цилиндрическим отверстием, раскатку осуществляют в два этапа, на первом из которых профилируют полуфабрикат с выступами на концевых участках, а на втором формуют конусную поковку раскаткой одного из выступов н средней части заготовки.

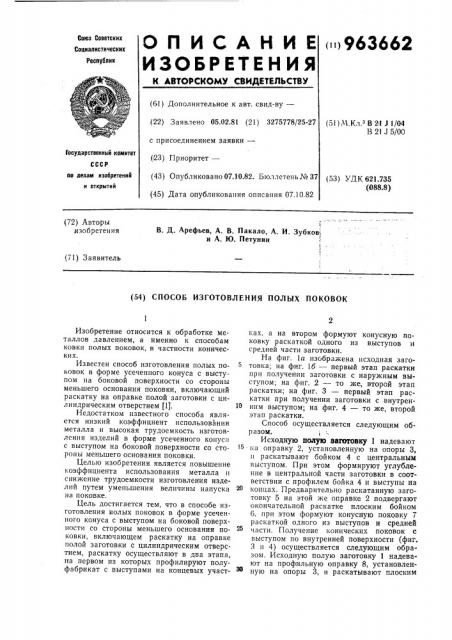

На фиг. 1а изображена исходная заго5 товка; на фиг. 1б — первый этап раскатки нрн получении заготовки с наружным выступом; на фиг. 2 — то же, второй этап раскатки; на фиг. 3 — первый этап раскатки при получении заготовки с внутрен10 инм выступом; на фиг. 4 — то же, второй этап раскатки.

Способ осуществляется следующим образомм.

Исходную полую ваготовку 1 надевают па оправку 2, установленную на опоры 3, н раскатывают бойком 4 с центральным выступом. При этом формируют углубление в центральной части заготовки в соответствии с профилем бойка 4 и выступы на

® концах. Предварительно раскатанную заготовку 5 на этой же оправке 2 подвергают окончательной раскатке плоским бойком б, при этом формуют конусную поковку 7 раскаткой одного из выступов и средней части. Получение конических поковок с выступом по внутренней поверхности (фиг.

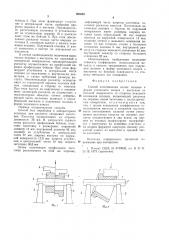

3 н 4) осуществляется следующим образом. Исходную полую заготовку 1 надевают на профильную оправку 8, установленную на опоры 3, и раскатывают плоским

963662

Источник информации, принятый во

4О внимание при экспертизе:

1. Патент США ¹ 3740933, кл. В 21 К

21/10, 1973 (прототип). бойком 6. При этом формируют углубление в центральной части сообразно профилю оправки 8 и выступы. Предварительно раскатанную заготовку 9 устанавливают па ступенчатую оправку 10 и раскатывают этим же бойком 6. При этом обеспечивают раскатку только части ширины заготовки 9, исключая выступ у малого основания поковки. Полученная поковка 11 имеет конуспость и выступ по внутренней поверхности.

В случае необходимости получения конических поковок с выступом на наружной и внутренней поверхностях предварительную раскатку осуществляют на профильной оправке профильным бойком. При этом формируют углубление в центральной части сечения по наружному и внутреннему диаметрам, а также требуемые размеры выступа. Окончательную раскатку осуществляют па ступенчатой оправке плоским бойком, смещенным в сторону от выступа, При этом выступ по наружному и внутреннему диаметрам раскатке не подвергают, а неравномерное обжатие стенки деформируемой части заготовки приводит к неравномерной вытяжке и получению поковки в форме усеченного конуса.

Пример осуществления способа.

Способ был опробован в лабораторных условиях при раскатке свинцовых заготовок. Раскатку осуществляют на оправке диаметром 30 мм. В результате первого этапа раскатки профильным бойком, получают заготовку с размерами: наружный диаметр 74 мм; внутренний диаметр 43 мм; диаметр по углублению в центральной части 67 мм; ширина выступа по наружной поверхности 13,0 мм; ширина углубления в центральной части 14 мм; ширина заготовки 36,0 мм.

Затем полученную профильную заготовку раскатывают на этой же оправке, деформируя часть ширины заготовки исключая раскатку выступа. Полученная коническая поковка с буртом по наружной поверхности имеет размеры: ширина по5 ковки вдоль образующей 40 мм; ширина выступа по наружной поверхности 13 мм; толщина стенки у меньшего основания поковки 14 мм; толщина стенки у большего основания поковки 6 мм; внутренний диаметр со стороны меньшего основания 42 мм; внутренний диаметр со стороны большего основания 92 мм.

Использование изобретения позволяет повысить коэффициент использования ме15 талла и снизить трудоемкость при получении поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего его основания.

20 Формула изобретения

Способ изготовления полых поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего

25 основания поковки, включающий раскатку па оправке полой заготовки с цилиндрическим отверстием, отл и ч а ю щи и с я тем, что, с целью повышения коэффициента использования металла и снижения трудоемкости изготовления изделий путем уменьшения величины напуска на поковке, раскатку осуществляют в два этапа, на первом из которых профилируют полуфабрикат с выступами на концевых участках, а на втором формуют конусную поковку раскаткой одного из выступов и средней части заготовки.

Составитель Н. Жильцов

Техред А. Камышиикова

Редактор Н. Багирова

Корректор С. Файн

3 а ка з 1068/799 Изд. № 249 Тираж 702 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-35, Раушская наб.. д. 4/5

Тип. Харьк. фил. пред. «Патент»