Способ управления процессом шлифования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<>963837 (61) Допо.мнительное к авт. свид-ву 791505 (22) Заявлено 10.11.80 (21) 3002142 25-08 (51) Ч.Кл.з В 24 В 49/00 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.10.82. Бюллетень № 37 (45) Дата опубликования описания 07.10.82

Государствеииый комитет по делам изобретений и открытий (53) УДК 621.941 (088.8) (72) Автор изобретения

А. В. Луцевич (71) Заявитель

Харьковское опытно-конструкторское бюро шлифовальных станков (54) СПОСОБ УПРАВЛЕНИЯ

ПРОЦЕССОМ ШЛИФОВАНИЯ

/,+ в

А d --Dcos где

Изобретение относится к области абразивной обработки и может найти применеиие при производстве прокатных валков, например при обработке валков трубопрокатных и трубосварочных станов.

По основному авт. св, 791505 известен способ управления процессом шлифования деталей с профилем продольного сечения, выполненным в виде дуги окружности, включающий автоматическое регулирование скорости шлифования, причем с целью обеспечения постоянной удельной нагрузки на зерна шлифовального круга при его покачивании вокруг оси, совмещенной с центром дуги профиля детали, изменение частоты вращения изделия осуществляют в зависимости от угла поворота шлифовального круга вокруг оси его качания в соответствии с законом: и,— частота вращения детали при обработке ее среднего сечения, об/мин; и,- — текущая частота вращения детали, об/мин;

D — диаметр шлифовального круга, мм;

cp — угол поворота шлифовального круга вокруг оси качания от среднего положения, рад;

dp — диаметр детали в среднем се5 чении, мм;

d — текущий обрабатываемый диаметр детали в точке ее контакта с серединой дуги профиля шлифовального круга при его

1О повороте на угол ср, мм, а частота поворота шлифовального круга вокруг оси качания изменяют пропорционально частоте вращения детали (1).

Постоянство удельной нагрузки на аб15 разивное зерно обеспечивает высокое качество и производительность шлифования валков как с малыми, так и с большими изменениями диаметра и угла подъема профиля по его длине.

20 Однако данное положительное качество основного изобретения проявляется в условиях относительно малой величины припуска на обработку. В этом случае радиус профиля шлифовального круга, рав2г ный номинальному радиусу профиля изделия, близок к текущему радиусу профиля заготовки изделия в процессе снятия припуска. Поэтому в обработке участвуют одновременно все зерна шлифовального круЗО га и глубина резания практически постоян963837 (Р1

Обозна-lим: (=t

R,лР

K -= -- — ; 1,49

0,2

1 — - cos 30 па во всех точках профиля шлифовального круга, во всем процессе удаления припуска.

Во многих случаях как при чистовой, так и при черновой обработке валков отношепиc величиEiû припуска /г к глубине

Р шлифования составляет h =- — = 20 — 40, t где Р— припуск на обработку;

t — глубина резания.

В этих условиях имеет место значительное изменение глубины резания по профилю шлифовального круга, обусловленное разницей радиуса профиля шлифовального круга и текущего радиуса профиля валка при снятии припуска. Контакт шлифовального круга и валка приобретает точечшяй характер. Это вызывает неравномерный износ шлифовального круга по его профилю и потерю его формы, что увеличивает непостоянство глубины резания и усугубляет точечный характер контакта шлифовального круга с изделием. Процесс шлифования делается неуправляемым.

Для обеспечения возможности управления процессом шлифования прибегают к многократной правке шлифовального круга в процессе обработки по радиусу, равному текущему радиусу профиля валка при снятии припуска. Это приводит к потер". производительности и повышает расход абразивного материала.

Приведем количественный анализ параметров процесса шлифования в процессе снятия прппуска.

Обозначим через Я радиус профиля шлифовального круга, равный поминальному радиусу профиля изделия.

Начальный ради с R профиля заготовки валка равен где P — обци1й п р пи ус к.

Текущ1гй радиус R; профиля валка перед i-м проходом шлифовального круга равенР;=К вЂ” Р;; где Р; — остаточный припуск перед i-м проходом, причем

P; = Р— К; С =-,1 .>1

Таким образом, перед обработкой (1 = О) Р11 = P, R; = R,. в последнем проходе (i = n) P„ = 0; R; = R.

Можно показать, что волппстость п1зофиля валка, обусловленная разницей радиуса R профиля шлифовального круга и текущего радиуса R; профиля валка, определяется уравнением: (R;+h;) = R +Ð --2P; R cos о,т, где h; — волнистость профиля валка после 1-ro прохода шл1 фовального круга; где Π— высота шлифовального круга.

После подстановки, пренебрегая величинами порядка h,!R и Р; К получим:

h; = P; (1 — cos Ьц). (2) 15

Как видно из формулы (2), волнистость

h, имеет наибольшее значение в начале обработки (Ро — — P) и уменьи1ается до 0 в конце обработки (Р = О).

Изменение глуоины шлифования по профилю круга, обусловленное волнис1остью, равно:

Например, при 1! == 100 мм, R = 100 мм, 6„ = 30 ; в первом проходе (Po = P) Р бl; = — — (1 — -cos 30 ) = (20-: 4() ((1 — cos 30 ) =- 2,6 —: — 5,2.

Таким образом, в начале обработки гол пистость может превышать глубину шлифования.

Определим допустимую величину остаточного припуска (P), исходя из допустимого и. мепения (6t) глубиш1 и лифования по

4 д и р о ф и. 1 ю к р j г а .

I 1)

Тогда получ1 м: К =-—

1 — с о 11

Необходимое дополнительное число правок равно:

Например,,«ля вышеприведенного случая, принимая (61) = 0,2, получим: иначе, для обеспечения колебаний глубины

60 резания в пределах 20О!о необходимо осуществлять 2 правки шлифовального круга на каждые 3 прохода вдоль изделия. Общее число правок в данном случае

N = (1 — cos 30 ) = 13,4 —:26. (20 —: 40)

65 02

963837

При таком числе правок погер времени на их осуществление в 4 — 5 раз превышают время снятия припуска, что приводит к значительным потерям производительности шлифования.

Целью изобретения является повышение производительности шлифования.

Поставленная цель достигается тем, что в способе управления по основному изобретению радиальную подачу шлифоваль- 1О . ного круга в процессе съема припуска при черновом шлифовании осуществляют в ряде последовательных фиксированных угловых положений шлифовального круга на оси его качании. 15

Данное техническое решение позволяет удалить основную часть припуска врезным шлифованием с одновременным участием в обработке всех точек профиля шлифовального круга. Это исключает необходимость 20 .Вьиолнения промежуточных правок шлифовального круга и повышает производительность шлифования.

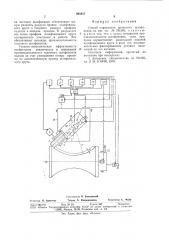

На чертеже изображена блок-схема 26 системы управления процес".ом шлифования Вал коч.

Схема управления процессом шлифования валков содсржит схему управления 1 двигателем 2 шлифовального круга 3, смонтированного на шпинделе шлифовальной бабки 4, устанозленной на поперечных направляющих сугпор10 5, схему управления 6 двигателем поперечной подачи шлифовальной бабки с датчиком 8 перемещения, схему 9 управления двигателем

10 поворота суппорт;. 5 вокруг оси 11, закрепленной на поперечно » каретке 12, с датчиком 13 поворота, схему 14 управления,nHãàòcëåì 15 поперечного персмеще- 40 ния каретки 12 с датчиком 16 перемещений, схему 17 управления двигателем 18 с датчиком 19 осевого псремещения стола с установленным на нем изделием, схему 20 управления двигателем 21 Вращения иззс- 46 лия, à Tàêæc управляющее работой указанных схем программное устройство 22.

Вь1ходы; стройства 22 coc;;HHCHû с Входа-ми схем 1, 6, 9, 14, 17, 20, а выходы датчиков 8, 13, 16, 19 — с Входами устройства 60

22. 111а схе,ie закреплен правильный прибор 23. !

Схема управления работает слсду1ощим образом. 66

Устройство 22 Включает по программе двигатель 18 для подвода правильного прибора 23 и шлифовальному кругу, затем включает двигатель 7 для установки радиуса качания шл11фовальногэ круга во- 60 круг оси 11 равным номинальному радиусу R дуги профиля издслия. После этого устройство 22 включает двигатель 15 для быстрого подвода и периодической ра.,иальной подачи шлифовального круга к 65 правильному прибору, и включснисм двигателя 10 обеспечивает качание шлифовального круга и его правку по радиусу R.

В завершении правки производят черновое шлифование валка радиальной подачей шлифовального круга в его фиксированных угловых положениях на оси 11 качания.

При этом устройство 22 последовательным включением двигателей 7, 15, 18, 10 обеспечивает совмещение оси 11 качания с центром дуги профиля изделия и устано;ку шлифовального круга в одно из крайних угловых положений на оси 11 качания.

В этом угловом положении шлифовального круга устройство 22 включает двигатель 7, осуществляя удаление припуска радиальной подачей шлифовального круга

В рс:к:1ме чернового шлифоз lill;I на конце профиля изделия. По окончании чернового

1Б л 11 ф О В а и! 1 я данного ) ч а с т к а и О В с р х н О с т 1 издезия реверсивным включением двигателя 7 устрОйстВО 22 отводит шлифовальный

1 руг на велич.н1 прliïócêà, Вкл1ачс Исм .двигателя 10 поворачивает шлифовальный круг вокруг оси 11 кача1щя в следующее фиксированное угловое положение для шлифования смежного участка поверхиост:1 изделия и вклю:с:1ием двигателя 7 обеспечивает чернсвое шaIIgoaaHI!c этого участка. Цикл повторяют до завершения черновой обработки поверх11ости.

В ка:кдом фиксированном угловом по,-;Огкснии HI Ii.ôiIHII II>HQI c крег 1 11а осН 11 ка „! i ия устро;" с". .о 2 Ie»;ier частоту

В ;1;цсния изделия согласно закономерности, г:п«саиной в осно=-ном изобретении.

Возможно также осуществлснис радиальной подачи шлифовального круга в ка;кдом из его фиксированных угловых поло:ксний на оси 11 качания синхронным

Вклю:1снисм двигателей 15 и 18 с реверсивным гозвратом оси качания в центр дуги проф11ля изделия по завершению чернового ш —;IigoHaHHH данного участка изделия.

После чернового шлифования поверхнзсги оставляют припуск на чистовое шлифование, перед чистовым шлифованием делают чистовую правку шлифовальгого круга. 1истовое шлифование oc) 11 . ОТВ!HIO по способу, описанному B основном изобрстеш1и. При этом частоту

Вращения изделия непрерывно изменяют в ."-;:В:1.-;:мости от угла поворота шлифовально-о круга вокруг c.= . ка:ания согласно ."а ко1: .. 1С )ности I 11, а ео!! та кт шлифовальи"го руга с изделием в процессе одного качания поддерживают постоянным. Тем самым обеспечивают Высокое качество шлифуемой поверхности и постоянство удельной нагрузки на а бр азивное зерно.

Малая величина припуска (0,03 — 0,05 мм) 963837

Формула изобретения

Составитель В. Влодавский

Техред А. Камышиикова

Корректор С. Файн.

Редактор Н. Аристова

Заказ 981/725 Изд. № 231 Тираж 882 Подписное

1-1ПО «Поиск» Государственного комитета СССР по делам изобретений и откргяти"1

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» на чистовое шлифование обеспечивает малую разность радиуса правки шлифовального круга и текущего радиуса профиля изделия в каждом проходе. B результате все точки профиля шлифовального круга одновременно участвуют в работе. Зто обеспечивает высокую производительность чистового шлифования.

Технико-экономическая эффективность изобретения заключается в повышении производительности чернового шлифования валков за счет уменьшения потерь времеEIH на дополнительную правку шлифовального круга.

Способ управления процессом шлифо-вания по авт. св. Мв 791505, о тл и ч а ю8 шийся тем, что, с целью повышения производительности шлифования, съем припуска осуществляют радиальной подачей . шлифовального круга в ряде его последовательных фиксированных угловых поло.

1О жений на оси качания.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство М 791505, кл. В 24 B 49/00, 1978.