Экструзионная головка для изготовления рукавных термопластичных изделий с ребрами

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< 963872 (61) Дополнительное к авт. свид-ву(22) Заявлено 11.07.80 (21) 2998577/23-05 с присоединением заявки ¹ (23) ПриоритетОпубликовано 07.10.82, Бюллетень ¹ 37

Дата опубликования описания 03.01.83

tgq) g> 3

В 29 D 23/04

В 29 D 7/04

В 29 F 3/04

Государственный комитет

СССР по делам изобретений и открытий (ЦУДК 678.057, .3(088.8) (72) Автор изобретения

Ю.A. Хайт

Донецкий государственный проектный и на исследовательский институт промышленног (71) Заявитель (54) ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ

РУКАВНЫХ ТЕРМОПЛАСТИЧНЫХ ИЗДЕЛИИ С РЕБРАМИ

Изобретение относится к области переработки пластмасс и может быть использовано при производстве полимерной облицовки для химической защиты и гидроизоляции бетонных и желе зобетонных конструкций сооружений.

Известна экструзионная головка для изготовления профильных изделий иэ полимерных материалов, содержащая матрицу с профильньм каналом, расположенную в корпусе, внутренняя полость которого снабжена распределителями потока расплава, расположенными перед входом в матрицу по периметру ее профильного канала, причем образующие поверхности распределителей, контактирующих с расплавом полимера, являются продолжением образующих профильного канала матрицы (1).

Недостатком известной экструэионной головки является то, что она не обеспечивает равномерное истечение расплава полимера по всему сечению изделия сложной формы, так как глубина каналов, выполненных наклонными на входе и ровными на выходе экструэионной головки различна, Недостатком головки является также. трудность изготовления и трудоемкость наладки распределителей потока расплава.

Ближайшей по технической сущности

5 и достигаемому результату к изобретению является экструзионйая головка для изготовления рукавных термопластичных изделий с ребрами, содержащая корпус и дорн, смонтированные с образованием между ними распределительного канала с наклонными рабочими поверхностями, кольцевой формующей щели и радиальных пазов для формования ребер g 2).

Недостатком данной экструэионной головки является сложность конструкции корпуса, дорнодержателя, наличие большого количества резьбовых соединений внутри экструзионной головки, выполнение дорнодержателя в виде диска с отверстиями,,что нарушает непрерывность, монолитность и однородность потока расплава, отсутствие накопительной камеры между корпусом и дорном для распределения расплава. по всей глубине побочных каналов, формующих выступающие на изделии элементы, а также образование мертвых эон из-за наличия дорнодержателя и трудоемкость в обслуживании.

9б3872

Целью изобретения является повышение качества изделий за счет выравнивания скорости течения расплава и устранения мертвых зон., Поставленная цель достигается тем, что в экструзионной головке для изготовления рукавных термопластичных иэделий с ребрами, содержащей корпус и дорн, смонтированные с образованием между ними распределительного канала с наклонными рабочими )О поверхностями, кольцевой формующейщели и радиальных пазов для образования ребер, согласно изобретению корпус и дорн на выходе экструзионной головки выполнены с наклонными 15 поверхностями, образующими .кольцевой конический выступ, по вершине которого расположена кольцевая формующая щель, причем наклонные рабочие поверхности распределительного канала выполнены коническими с вершиной конуса, направленной в сторону формующей цели, а перед распределительным каналом выполнена расширяющаяся в направлении течения расплава накопительная камера, стенки которой образованы коническими поверхностями корпуса и дорна.

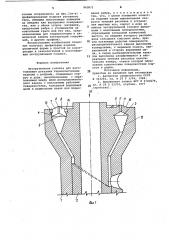

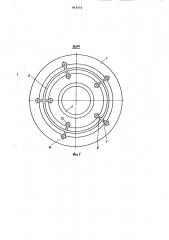

На фиг.1 изображена экструзионная головка, продольный разрез; на фиг,2 вид А на фиг.1; на фиг.3(а-к) при-

30 ведены варианты получаемых профилей изделий.

Экструзионная головка содержит . корпус 1 и дорн 2, смонтированные с образованием между ними распределительного канала 3 с наклонными рабочими поверхностями 4, 5 кольцевой формующей щели б и радиальных пазов 7, 8 для формования ребер.

Корпус 1 и дорн 2 на выходе экстру- 40 зионной головки выполнены с наклонными по:верхностями 9, 10, образующи» ми кольцевой конический выступ 11, по вершине которого расположена кольцевая формующая щель б. Наклонные рабочие поверхности 4, 5 распределительного канала 3 выполнены коническими, с вершиной конуса, направленной в сторону формующей цели б. Перед распределительным каналом

3 выполнена расширяющаяся в направлении течения расплава накопительная камера 12, стенки которой образованы коническими поверхностями корпуса 1 и дорна 2. Радиальные пазы 7, 8 сопряжены с углублениями

13, 14, выполненными у основания кольцевого конического выступа 11.

Благодаря наличию на выходе экструзионной головки наклонных поверх- 60 ностей 9, 10, образующих кольцевой конический выступ 11, высота пазов

7 и 8 по всей их длине остается постоянной и равной высоте формуюшей щели б. что обеспечивает в них 65 одинаковое сопротивление т чению расплава полимера, а следовательно

I и получение равной толщины рукавного полотна и ребер. При необходимости увеличения толщины ребер в какуюлибо сторону (к консольному концу или основанию) достаточно выполнить соответственно непараллельными образующие наклонных рабочих поверхностей 4„ 5 распределительного канала

3 и наклонных поверхностей 9 и 10, Работа экструзионной головки осу ществляется следующим образом.

Из выдавливающего устройства расплав термопласта нагнетается в экструзионную головку (см.фиг.1) и, заполняя накопительную камеру 12

1 стенки которой образованы коническими поверхностями корпуса 1 и дорна

2, растекается на всю зону размещения радиальных пазов 7 и 8.

Под действием вновь поступающего в головку материала, расплав продавливается в формующую щель б и радиальные пазы 7 и 8. Так как между корпусом 1 и дорном 2 образованы распределительный канал .3, выполненный с коническими рабочими поверхностями 4, 5, то расплав полимера на участках между радиальными пазами 7, 8 (и корпуса 1 и дорна 2) не задерживается, а постоянно, непрерывно движется и смещается в формующую щель, т е. происходит безостановочное направленное прохождение расплава через экструзионную головку, что исключает воэможность возникновения мертвых зон. Перемещаясь по формующей щели б и радиальным пазам 7 и 8, расплав приобретает придаваемую ему форму и выходит из экструзионной головки. Радиальные пазы

7 и 8 сопряжены с углублениями 13 и 14, выполненными со стороны выхода экструзионной головки и формующими цилиндрические утолщения на консольных краях ребер. Так как в этих углублениях 13 и 14, представляющих собой цилиндрические полости, сопротивление течению расплава меньше, чем в радиальных пазах 7 и 8, из которых поступает расплав, то они хорошо заполняются и окончательно оформляют ребра и изделие в целом.

На фиг.3 для иллюстрации приведено несколько вариантов профилей иэделий, качественное получение которых обеспечивается экструзионной головкой; на фиг.3(а-е) профили открытого типа, применяемые для изготовления, например, уплотнительных вкладышей стыковых соединений различных строительных конструкций; на фиг.3(ж-з) аналогичные профили закрытого типа (c отверстиями), используемые в качестве компенсационных элементов в бетонных и железобе963872

Формула изобретения

12 тонных сооружениях; на фиг.3(и-к) профилированные изделия рукавного типа, имеющие выступающие элементы на внешних или внутренних поверхностях, или с обеих сторон (например, продольные ребра с утолщениями на консольных краях или без них, предназначенные для гидроизоляции и химической защиты конструкций сооружений, и другие профили).

Использование изобретения позволит получать профильные изделия различной формы в простой по конструкции и технологичной в изготовлении экструзионной головке, Экструзионная .головка для изготовления рукавных термопластичных изделий с ребрами, содержащая корпус и дорн, смонтированные с образованием между ними распределительного канала с наклонными рабочими поверхностями, кольцевой формующей щели и радиальных пазов для формования ребер, отличающаяся тем, что, с целью повышения качества изделий путем выравнивания скорости течения расплава и устранения мертвых зон, корпус и дорн на выходе экструзионной головки выполнены с наклонными поверхностями, образующими кольцевой конический выступ, по вершине которого располо" жена кольцевая конусная щель, при о чем наклонные рабочие .поверхности распределительного канала выполнены коническими, с вершиной конуса, направленной в сторону формующей щели, а перед распределительным кана-!

5 лом выполнена расширяющаяся в направлении течения расплава накопительная камера, стенки которой образованы коническими поверхностями корпуса и дорна.

20 Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

Р 323283, кл. В 29 F 3/04, 1969.

2. Выложенная заявка ФРГ Р 2723679, кл. В 29 Р 23/04, опублик. 1977 (прототип).

963872

Составитель М. Фитисова

Редактор Н. Коляда Техред Т.Иаточка Корректор У. Пономаренко

Заказ 10881/13 Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. 4/5

Филиал ППП Патент, r. Óærîðîä, Ул. Проектная, 4