Способ получения гравия из шлака и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик рн963966 (61) Дополнительное к авт. сеид-ву (22) Заявлено 300481 (21) 3286544/29-33 с присоединением заявки N5

Р М К з

С 04 В 5/04

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет >

Опубликовано 07,10.82. Бюллетень М 37 (53) УДК 681. 322. .002.5(088.8) Дата опубликования описания 07.10.82 (72) Авторы изобретения

Н.А.Миняйленко, Н.И.Кобаско, В.К.Осадчиий и В.li.Ócåíêo

Институт технической теплофиэики AH Укр

jI ; ( еь 1-:

8АТ К !И- t

"ежЖЯ (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ГРАВИЯ ИЗ ШЛАКА

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к способам изготовления строительных и теплоизоляционных материалов иэ расплавов металлургических шлаков и может быть использовано для производства шаровидных зерен иэ поризованйого расплава доменного шлака на металлургических заводах.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления шаровидных зерен из поризованного шлакового расплава. Этот способ заключается в том, что зерна шлакопемэового гра вия формируются из предварительно вспученного в пориэаторе, содержащем рабочую емкость с днищем, устройства для подачи шлака, пара и воды, жидкого шлака путем прокатывания его между вращающимися валками, на поверхности которых имеются углубления — лунки в виде полусфер. Находящийся в водоохлаждаеьых лунках вспученный еще пластический шлак охлаждается, а на поверхности образуется твердая корка. После этого лунки размыкаются и извлеченные иэ них зерна медленно охлаждаются в бункерах (1 j. 30

Недостатками способа получения гравия иэ шпака являются низкая производительность процесса и плохое качество продукции — зерен гравия, которые имеют неправильную форму и сливаются при складировании в бункер, изменяя свою форму.

Целью изобретения является увеличение производительности процесса и повышение качества зерен гравия.

Цель достигается тем, что при осуществлении способа получения гравия иэ шлака, включающего предварительную поризацию шлака и охлаждение до температуры окружающей среды, предварительно пориэованный шлак с температурой 1350-1500 С пропускают через профилированные насадки, полученные струи обдувают до образования капель равными порциями воздуха с частотой 10-60 импульсов/мин под давлением 0,05-0,15 NIIa, после чего подвергают кристаллизации при

800 1100оС.

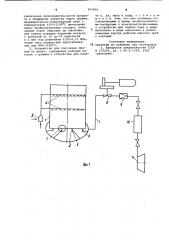

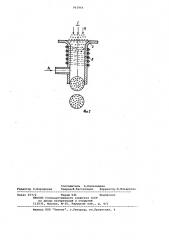

Устройство для получения гравия иэ шлака, содержащее рабочую емкость с днищем и устройства для подачи шлака, пара и воды, снабжено установленными в днище профилированными насадками с электронагревателями, 963966 а устройство для подачи пара и воды выполнено в ниде смесителя и расположенных внутри рабочей емкости труб с соплаж, На фиг. 1 изображена схема устройства для получения гравия из шлака, на фиг. 2 — узел I на фиг. 1. устройство содержит поризатор 1 с днищем 2, устройство для подачи пара, воды и воздуха со смесителем 3 и соплаги 4, установленные в днище 2 профилированные насадки 5, которые снабжены индивидуальными электронагревателями 6 и соединены посредством системы воздухопроводов 7 с автоматическим синхронным раздатчиком 8 воздуха., питаемым воздухом через редуктор 9 и ресивер 10 воздуха от вентилятора 11.

Расплав доменного шлака привозят

îz доменных печей в шлаковозных ковшах на установку шлакопереработки.

Здесь расплав с температурой 13501500 С заливают в миксер. Из миксера, оборудованногQ газокислородными фурмами изв естной конструкции шлак выпускают в желоб и подают в поризатор 1 для поризации шлакового расплава. Одновременно с этим подают воздух или насыщенный пар с добавкой воды в смеситель 3, а после из смещения направляют в поризатор 1 через соп- 39 ла 4 и поризуют шлаковый ра"плав.

Поризованный шлаковый расплав непрерывно вытекает через расположенные в днище поризатора 1 насадки 5. Последние представляют собой профилиро- 35 ванные трубки, у концов которых имеются каналы для подачи импульсов воздуха в струю пористого шлака. Насадки 5 снабжены индивидуальныгги электронагревателяки 6, сблокирован- 4д ными с автоматическим регулятором температуры, предназначенным для поддержания заданной температуры струи шлакового расплава в насадках. Дополнительным элекронагревом струи шлакового расплава регулируют его температуру, а следовательно, и вязкость, обеспечивая оптимальное каплеобразование. B струи пористого шлакового расплава с температурой 1350-1500 С перед выходом из сопл 4 подают сжатый воздух равными порциями с частотой 10-60 импульсов/мин и образуют капли из шлака сжатым воздухом, Необходимая и автоматически регулируемая частота подачи импульсов сжатого воздуха в струю шлакового расплава обеспечивается раздатчиком 8, подвод воздуха на который осуществляется через редуктор 9 и ресивер 10 вентилятором 11. Раздатчик 8 содержит кор-Я) пус, соединенный с подводящим и отводящим воздухопроводами, внутри гнезда которого вращается с регулируемой скоростью полый цилиндр с симметричными отверстиями по периферии. Воздух с заданными параметрами поступает в полый цилиндр и через отверстия посредством системы воздухопровоцов 7 подается на насадки 5.

При частоте меньше 10 импульсов/мин производительность процесса низкая, а при частоте более 60 импульсов/мин трудно получить высокое качество шаровидных капель, Давление воздуха для отсечки зерен поддерживают в пределах 0,05-0,15 МПа. Если это давление поддерживать ггеньшим 0,05 МПа, возникают трудности с отсечкой зерен расплавленного поризованного шлака из-за общей повышенной вязкости шлаковых расплавов. Если же давление воздуха на отсечку увеличить более

0,15 МПа, капли шлакового расплава не получатся шаровидными из-за разбрызгивания расплава на выходе из сопл.

Давление подаваемого кратковременными импульсами воздуха подбирают примерно равным давлению столба поризованного расплавленного шлака с таким расчетом, чтобы воздух отсекал капли шлака, но не проникал в поризованную массу шлака, находящегося в поризаторе. Диаметр образованных капель из пористого шлакового расплава равен внутреннему диаметру насадок, поэтому размер капель регулируют за счет установки сопл нужных диаметров. Отформованные пористые зерна шлакового гравия после выбро-, са из сопл охлаждают до 800-1100 С и выдерживают при этой температуре в течение 0,5-2 ч для кристаллизации шлака и получения гравия повышенной прочности, После этого зерна гравия охлаждают до температуры окружающей среды, например, продувкой воздуха посредством вентилятора в холодильниках обычной конструкции, Целесообразно для получения зерен гравия необходимых размеров струи пористого шлакового расплава калибровать. в пределах от 5 до 40 мм и осуществлять калибровку соплами соответствующего диаметра (диаметр зерен гравия гленее 5 мм малоэффективен, а при диаглетре более 40 мм трудно получить шаровидные зерна).

Применение предлагаемых способа и устройства снижает затраты на изготовление зерен из поризованного расплава, увеличивает производительность процесса и улучшает их качество.

Формула изобретения

1, Способ получения гравия иэ шлака, включающий предварительную поризацию шлака и охлаждение до теглпературы окружающей среды, о т л ич а ю шийся тем, что, с целью

963966 увеличения производительности процесса и повышения качества зерен гравия, предварительно.,поризованный шлак с температурой 1350-1500 С пропускают через профилированные насадки, полученные струи обдувают до образования капель равными порциями воздуха с частотой от 10 до 60 импульсов в 1 мин под давлением 0,05-0,15 МПа, после чего подвергают кристаллизации при 800-1100ОС.

2 ° Устройство для получения гравия из шлака, содержашее рабочую емкость с днищем и устройства для подачи п ка, пара и воды, о т л и ч а юш е е с я тем, что оно снабжено установленными в днише профилированны.ми насадками с электронагревателями, а устройство для подачи пара и воды выполнено в виде смесителя и расположенных внутри рабочей ежости труб с соплами.

Источники информации, 10 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 172219, кл. С 04 В 5/04, 1962 (прототип), 963966

Составитель И.Иноземцева

Техред Ж.Кастелевич Корректор Ю.Макаренко

Редактор Э. Бородкина

«

Эаказ 257/2 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4