Автоматическое устройство для изготовления многослойных стеклоэмалевых конденсаторов

Иллюстрации

Показать всеРеферат

М 96496

Класс 21тт, 10о2

СССР ф

ОПИСАНИЕ ИЗОБРЕТЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

А. Н. Богатырев и Н. Н. Фомичев

АВТОМАТИЧЕСКОЕ УСТРОИСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

МНОГОСЛОЙНЫХ СТЕКЛОЭМАЛЕВЫХ КОНДЕНСАТОРОВ

Заявлено 16 июня 1951 r. за № А-448/446310 в Министерство промышленности средств связи

Предметом изобретения является автоматическое устройство для изготовления многослойных стеклоэмалевых конденсаторов, состоящее из пресса для прессования стеклоэмалп диэлектрика и аппарата для нанесения обкладок путем металлизации.

До настоящего времени изготовление вышеупомянутых конденсаторов осуществлялось примитивными малопроизводительными устройствами, как правило, вручную. Вследствие этого качество конденсаторов оказывалось низким, а расход материалов при изготовлении obLI излишне большим.

Описываемое автоматическое устройство позволяет поднять производительность, повысить качество и снизить расход материалов при изготовлении многослойных стеклоэмалевых конденсаторов.

Это достигается благодаря выполнению пресс-формы, постепенно опускающейся относительно стола пресса при каждом ходе пуансона.

Этим обеспечивается увеличение зазора между дном пресс-формы и торцом пуансона по мере наращивания слоев прессуемого конденсатора и, следовательно, создается возможность осуществления прессования слоев конденсато р а в одной пресс- форм е.

Для возможности постепенного опускания пресс-формы она через подпружиненный толкатель опирается на ступенчатую поверхность барабана, поворачивающегося на один шаг при каждом ходе пуансона.

Пресс-форма установлена в столе пресса, совершающем возвратнопоступательные перемещения в горизонтальной плоскости и поочередно подающем пресс-форму под пуансон для прессования слоя диэлектрика и под трафаретную ленту для нанесения на поверхность этого слоя обкладки путем металлизации.

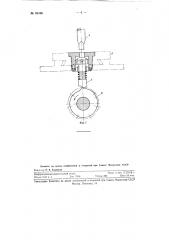

На фиг. 1 показана кинематическая схема узла опиранпя пресс-формы на ступенчатую поверхность поворотного барабана; на фиг. 2 — разрез по линии АА на фиг. 1 в увеличенном масштабе. № 96496

Здесь пресс-форма 1, опирающаяся через подпружиненный толкатель 2 на ступенчатую поверхность барабана 8, поворачивающегося на один шаг при каждом ходе пуансона 4. Барабан 8 приводится во вращение от механизма основной передачи, вал 5 которой через коническую передачу б и ряд зубчатых колес соединен с мальтийским крестом 7, насаженным на вал барабана 8. Зубчатое колесо 8, сидящее на валу 5, передает вращение эксцентриковому валу пресса так, что каждому ходу пуансона 4 пресса соответствует поворот на один шаг барабана 8.

Пресс-форма 1 установлена в столе 9 пресса, совершающем возвратно-поступательные перемещения в горизонтальной плоскости, Это перемещение стол 9 получает в результате взаимодействия монтированного на его торцовом выступе пальца (на чертеже не показан) с эксцентриковой шайбой 10, сидящей на валу 5.

При своих возвратно-поступательных перемещениях вместе со столом 9 пресс-форма 1 поочередно устанавливается под пуансон 4 для прессования слоя диэлектрика и под трафаретную ленту, через которую на поверхность этого слоя наносится обкладка путем металлизации серебром, подаваемым из специального бункера струей сжатого воздуха.

Бескочечная трафаретная лента получает движение посредством зубчатого колеса 11 от главного вала 5.

При помощи эксцентриковой шайоы 10 и взаимодействующего с ней рычага получает движение от того же вала механизм засыпки стеклоэмали (на чертеже не показан). Последняя поступает в него из бункера через гофрированную трубку в засыпную лапу, перемещающуюся по верхней поверхности стола пресса.

Ступени барабана 8 имеют глубину 0,30."0,01 мя, что соответствует нормам получения конденсаторов, выдерживающих прооивное напряжение диэлектрика 1500 в. При необходимости получения ббльших пробив-. ных напряжений глубину ступеней можно довести до 1 л«м.

Число ступеней может быть различным в зависимости от необходимого числа слоев диэлектрика в конденсаторе. Применение трех сменных барабанов, имеющих соответственно семь, девять и одиннадцать ступеней, позволяет набирать конденсаторы емкостью от 15 до 400 пф.

Последняя ступень барабана 8 имеет гребень, дающий возможность по окончании набора конденсатора поднять его путем взаимодействия указанного гребня с толкателем 2 на уровень верхней поверхности стола.

В это время включается в действие засыпная лапа, которая сдвигает собранный конденсатор с пресс-формы на поверхность стола. Барабан 8, продолжая свое вращение, ставит пресс-форму 1 в исходное положение.

Предмет изобретения

1. Автоматическое устройство для изготовления многослойных стеклоэмалевых конденсаторов, выполненное в виде пресса для прессования стеклоэмали диэлектрика и аппарата для нанесения обкладок путем металлизации, о т л и ч а ю щ е е с я тем, что, с целью осуществления прессования слоев конденсатора в одной пресс-форме, обеспечиваемого путем увеличения зазора между дном пресс-формы и торцом пуансона по мере наращивания слоев прессуемого конденсатора, пресс-форма выполнена постепенно опускающейся относительно стола пресса при каждом ходе пуансона.

2. Форма выполнения устройства по п. 1, о тл и ч а ю щ а я ся тем, что пресс-форма через подпружиненный толкатель опирается на ступенчатую поверхность барабана, поворачивающегося на один шаг при каждом ходе пуансона. № 9649б

3. Форма выполнения устройства по пп. 1 и 2, о тл и ч а ю щ а я с я тем, что пресс-форма установлена в столе пресса, совершающем возвратно-поступательные перемещения в горизонтальной плоскости и поочередно подающем пресс-форму под пуансон для прессования слоя диэлектрика и под трафаретную ленту для нанесения на поверхность этого слоя обкладки путем металлизации.

¹ 96496

@uz.

Комитет но делам изобретений и открытий при Совете Министров СССР

Редактор Р. Б. Кауфман

Типография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка 14.!

Информационно-издательский отдел, Объем 0,34 п. л. Зак. 7616

Подп, к печ. 17.IX-59 г.

Тираж 360 Пена 50 коп.