Устройство для прессования табачных отходов

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. И. Сенцов, В. П. Бородянский, П. Г. Зуев и (7! ) Заявитель

Краснодарский йолитехнический институт (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

ТАБАЧНЫХ ОТХОДОВ

Изобретение относится к табачной -про мьпцленности, а именно к устройствам для первичной обработки табачного сырья.

Известно устройство для прессования табачных отходов, которое представляет собой двухкольцевой брикетировочный пресс, состоящий из двух колец, двух прессуюших дисков, эксцентрично распо ложенных в кольцах, приводного и замыкающего роликов, а также механизм при- 10 жима дисков к кольцам, состоящего из двух пар рычагов, несущих в средней.части оси прессуюших дисков, жестко закрепленные в опорных корпусах рычагов. Верх» ние части рычагов механизма прижима шарнирно закреплены в станине пресса, а нижние их части соединены между со бой и воспринимают воздействие упругого элемента механизма прижима (1 $.

Однако в известном устройстве не пред-2о ставляется возможным непосредственно установить и замерить истинное направ» ление полного усилия прессования. Оно определяется расчетным путем, что вносит значительные погрешности. Отсутствие возможности определения и контроля истинного направления полного усилия прессования вынуждает вести настройку в несколько приемов методом проб .при полных остановках пресса и последующих за пусках его. Кроме того, при такой настройке не гарантируется работа механизма прессования - силового фрикционного контура в оптимальном режиме. Это в коцвчном итоге не обеспечивает необходимую степень точности и:надежности настройки фрикционного контура, что может вызвать в процессе работы устройства как проскальзывание на фрикционных контак тах, так и нарушение. условий прочности рабочих поверхностей колец и роликов.

Рычаги механизма прижима подвешены на эксцентриковых регулировочных втул» ках, а в нижней части жестко связаны друг с другом. При регулировке указан» ными эксцентриковыми втулками наблюда

3 4 ются опускания одних рычагов и поднимания других, что приводит к перекосам осей прессующих дисков, касание рычагов поверхности станины и изменение характеристики упругого элемента механизма прижима.

Таким образом, недостатками устройства являются отсутствие возможности определения и контроля истинного направления полного усилия прессования, необ- 10

1ходимость настройки за несколько приемов без надежнсй гарантии достижения необходимого результата, а также то, что эксцентриковые регупировочные втулки несут на себе весь механизм прижима. Llear» изобретения - повышение надежности устройства в работе путем регулирования направления усилия прессования.

Поставленная цепь достигается тем, что в устройстве для прессования табачных отходов, содержащем два кольца с эксцентрично размещенными в них прессуюшими дисками, смонтированные под кольцами ролики, механизм прижима дисков к кольцам, содержащий две пары рычагов, одни концы которых шарнирно укреплены на станине, другие концы попарно соединены с упругими элементами ме-. ханизма прижима, а средняя часть связана с концами осей прессуюших дисков, оси прессующи, дисков установлены эксцентрично во втулках, каждая из которых закреплена на рычагах механизма прижима посредством опорного корпуса, в ко. тором она свободно установлена с воэможностью вращения, при этом концы осейз связаны с указателем положения их эксцентриситета, соответствующего направлению усилия прессования.

Кроме того, на каждой втулке жестко закреплено червячное колесо, взаимодей- 4О ствующее с червяком, установленным на рычаге механизма прижима.

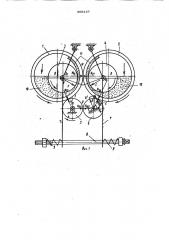

На фиг. 1 схематично изображено уст ройство дпя прессования табачных отходов; -на фиг. 2 - кольцо с прессующим

45 диском (увеличенный масштаб); на фиг. 3сечение А-А на фиг. 2; на фиг. 4 - -кине. матическая схема взаимодействия кольца с прессующим диском.

Устройство содержит прессующие коль-5Я ца 1 и 2, которые соприкасаются с прессующими дисками 3 и 4. Приводной ролик 5, замыкающий ролик 6 и кольца 1 и 2 образуют замкнутый фрикционный контур. Рычаги 7 механизма прижима 55 дисков к кольцам своими нижними концами связаны с регулировочным винтом 8 через упругий элемент 9. Загружаемый

19 4 материал .10 и получаемая брикетная лента 11 находятся в прессовом пространст ве устройства.

Эксцентриковая ось 12 диска 4 уста-. новлена свободно в эксцентриковых втулках 13, которые находятся в опорных корпусах 14 рычагов 7 механизма прижима. С эксцентриковой втулкой жестко связано червячное колесо 15, которое входит в зацепление с червяком 16, образуя червячную пару. На концах эксцент риковых осей закреплены указатели 17 положения эксцентриситета, а на станине - шкалы 18 соответствующего направления полных усилий прессования;

Таким образом, в устройстве механизм прижима содержит две пары рычагов 7, одним концом шарнирно укрепленных на станине (не указанной). Другие концы рычагов попарно соединены с упругими элементами 9, а в средней части рычаги связаны с осями 12 дисков.

На фиг. 4 предложена схема изменения направления действующих усилий прессования до и после настройки устройства при отклонении направления полного усилия прессования от оптимального (показано стрелкой указателя 17), В данном случае прессующее кольцо и диск 4 связаны с материалом 10 и брикетной лентой 11.

Диск 4 установлен на эксцентриковой оси

12, посаженной на эксцентриковых втулках 13.

При этом введены следующие обозна« чения (см, фиг. 4):

oL - угол оптимального направления

Т усилия прессования F

-d, интервал оптимального значения угла c(F „

F p p - усилий прессования до и после регулировки;

hg -отклонение угла с(от оптимального его значения;

0 и О - центр шейки эксцентриковой оси до и после регулировки;

О и() - аналогичные положения центра

2. диска;

Π— центр прессуюшего кольца;

0 - центр эксцентрнковой втулки.

Устройство работает следующим образом.

Дисперсный растительный материал 10 (фиг. 1) поступает в прессовые каналы колец 1 и 2, которые приводятся во вращение от приводного и замыкающего роликов 5 и 6. Необходимое усилие прессования создается с помощью механизма прижима, состоящего из системы рычагов

7, подвешенных .в верхней своей части

9654 на осях. При этом регулировочным винтом

8 сжимается упругий элемент 9, который через рычаги 7, а также через прессую- щие диски 3 и 4 воздействует на материал 10, который выходит из зоны прес- 5 сования в виде брикетной ленты 11.

При установившемся режиме работы устройства прессуюшие диски 3 и 4 воздействуют на материал 10, создавая при этом суммарное усилие прессования t-, 10 проходящее через центр диска под углом

d.t.- к горизонтальной оси.

Так как ось 12 имеет эксцентриситет, а концы ее свободно вставлены в эксцентриковые втулки 13, то под действием уси-15 лия F центр диска стремится занять положение устойчивого равновесия, при котором линия эксцентриситета оси совпадает с направлением полного усилия прессования

F; Указатели 17, установленные на кон- 20 цех эксцентриковых осей 12 по направлению эксцентриситета, . показывают, таким образом, направление сумарного усилия прессования t- характеризуемое углом (и определяемого по шкалам 18, уста-25 новленным на станине пресса.

В елучае отклонения направления уси-, лия F по укаэанным причинам из зоны

+ Я(фиг. 4) оптимальной работы фрикционного контура необходйма регулировка, 30 заключающаяся в приведении направления

l усилия прессования F в прежнее положение (угол О ). Эта регулировка заключается в следующем.

Эксцентриковые втулки 13, установлен.

35 ные свободно в опорных корпусах 14 рычагов и выполненные, например, заодно с червячным колесом 15, поворачиваются вокруг центра От. в нужном направлении вращения червяков 16. При этом центр 0

9 40 эксцентриковой оси перемещается из положения ОА в положение 01. Тогда при

I приложений усилия Г к диску его центр

I перемешается из положения 0 в оптимальное положение 0>. Изменившийся при этом зазор между кольцом 2 и диском 4 выставляется регулировочным винтом 8 механизма прижима.

19

Таким образом, предлагаемая конструкция обеспечивает повышение точности и упрощение процесса настройки устройства; повышение надежности работы фрикционного контура и устройства в целом, высокую точность определения направления, суммарных усилий прессования F (угол а ); повышение качества получаемых брикетов; оперативность регулировки, возможность ее проведения непоредствен-. но в процессе работяг устройства.

Формуле изобрете ниы

1. Устройство для прессования табачных отходов, содержащее два кольца с эксцентрично размещенными в них прессующими дисками, смонтированные под кольцами ролики, механизм прижима дисков к кольцам, содержащий две пары рычагов, одни концы которых шарнирно укреплены на станине, другие концы попарно соединены с упругими элементами механизма прижима, а средняя часть связана с концами осей прессующихдисков, о т - л и ч а ю щ е е с я тем, что, с целью повышения надежности устройства в работе путем регулирования направления усилия прессования, оси прессуюших дисков установлены эксцентрично во втулках, каждая из которых закреплена на рычагах . механизма прижима посредством опорного корпуса, в котором она свободно установлена с возможностью вращения при этом концы осей связаны с указателем положения их эксцентриситета, соответствующего направлению усилия прессования.

2. Устройство по и. 1, о т л и ч а ющ е е с я тем, что. не каждой втулке жестко закреплено червячное колесо, взаимодействуюшее с червяком, установленным на рычаге механизма прижима.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 763154, кл. А 24 И 1/10, 1978.

9654 19

Составитель Л. Соловьев

Редактор M. Бандура Техред А. Ач Корректор Н. Бурях

Закаэ 7723/3 Тираж 346 Подписное

ВНИИПИ Госуадрственйого комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., n, 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4