Способ упаковки мотков проволоки

Иллюстрации

Показать всеРеферат

ОГ ИСАНИЕ

ИЗЬВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >965537 (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.12.80 (21) 3222691 25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з .

В 21 С 47/04

Гесударет:алныа кемлтет

СССР (53) УДК 621.772. .068 (088.8) Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 15.10.82 ле делам лзабрателкй и еткрмтий (72) Авторы изобретения

И. К. Походня, В. Ф. Альтер, Н. Т. Овчаренко, П. И

И. П. Каплиенко и А. М. Суптель

Ордена Ленина и ордена Трудового Красного 3 институт электросварки им, Е. О. Патон (71) Заявитель (54) СПОСОБ УПАКОВКИ МОТКОВ ПРОВОЛОКИ

Изобретение относится к обработке металлов давлением, в частности к способам обработки готовой проволоки с целью -ее фасовки и загрузки в упаковочную тару.

Известен способ упаковки мотков проволоки, заключающийся в перемотке ее с последнего барабана волочильного стана тянущим барабаном и накапливание товарного мотка во в щающейся упаковочной емкости (1).

Однако этот способ предполагает полное заполнение емкости проволокой и остановку процесса изготовления проволоки для замены емкости. Таким образом, в этоМ случае масса товарного мотка определяется размерами указанной емкости. Замена емкости сопряжена с уменьшением производительности агрегатов для изготовления проволоки.

Известен способ упаковки мотков проволоки, при котором осуществляют перемотку проволоки с волочильного барабана тянущим барабаном, накапливают моток на накопительном барабане, осуществляют рез движущейся проволоки (2);

Недостатком данного способа является то, что накопленный и отрезанный моток необходимо убрать из-под накопительного

2 барабана, переложить в упаковочную емкость, на что требуется дополнительное время и затраты дополнительного труда.

Целью изобретения является снижение трудоемкости.

Указанная цель достигается тем, что согласно способу упаковки мотков проволоки, / при котором осуществляют перемотку проволоки с волочильного барабана тянущим барабаном, накапливают моток на накопительном барабане, осуществляют рез движущейся проволоки, сбрасывают накопленный моток в емкость, емкость после сброса в нее первого мотка проволоки смещают из-под накопительного барабана, укладывают в нее поверх мотка разделительную прокладку, вновь устанавливают емкость под накопительный барабан и сбрасывают моток проволоки, затем процесс повторяют до полного заполнения емкости.

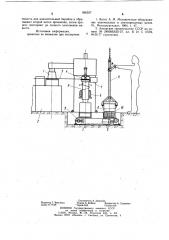

На чертеже изображена схема процесса.

С последнего барабана 1 волочильного стана 2 проволоку 3 перематывают тянущим барабаном 4 и накапливают на накопительном барабане 5. После достижения мотков 6 заданной массы произвоДят рез проволоки летучими ножницами 7

965537

Пример. Используют серийный прямоточный шестибарабанный волочильный стан

Алма-Атинского завода тяжелого машиностроения типа ВМЭП 6/350. Последний по ходу волочения барабан волочильного стана клиноременной передачей соединяют с моталкой, состоящей из двух расположенных соосно на индивидуальных валах барабанов, верхний из этих барабанов оснащен прижимным роликом и является тянущим, перематывая проволоку с последнего барабана 40 волочильного стана. Нижний барабан оснащен откидными держателями и служит для накапливания на указанных держателях мотка проволоки.

Моталка оснащена ножом, закрепленным 45 на сердечнике электромагнита, установленном на оси с возможностью поворота вокруг нее при контакте ножа с вращающимся накопительным барабаном моталки. Под накопительным барабаном размещен транспортер с гнездом для установки упаковочной 50 емкости. В качестве упаковочной емкости использован металлический барабан высотой

500 мм и диаметром 400 мм. В исходном положении упаковочную емкость располагают соосно с накопительным барабаном под ним.

Масса мотка на откидных держателях накопительного барабана моталки контролируется счетчиком оборотов последнего баМоток 6 под действием собственной массы падает в упаковочную емкость 8. Последнюю перемещают транспортером 9 изпод накопительного барабана 5 (позиция I) и устанавливают на позицию П для укладки в нее поверх мотка 6 прокладки 10. Затем емкость 8 транспортером 9 вновь перемещают на позицию I для сброса в нее следующего мотка проволоки. Операции повторяют до полного заполнения емкости 8.

Заполненную емкость на позиции II убирают с транспортера 9 грузоподъемным устройством 11. На позиции II устанавливают порожнюю емкость.

Во время отсутствия емкости 8 под накопительным барабаном происходит накапливание на накопительном барабане 5 нового мотка.

Так как время накапливания нового мотка на накопительном барабане больше времени, необходимого мя уборки и возвращения емкости 8 для приема этого нового мотка, то тем самым обеспечивается непрерывность процесса изготовления проволоки.

Рез движущейся проволоки летучими ножницами 7 может производиться автоматически по команде с волочильного стана и обеспечивает тем самым загрузку в упаковочную емкость мотков наперед заданной массы. Мотки в упаковочной емкости надежно отделены друг от друга прокладками, что обеспечивает их свободную выемку в процессе использования.

t5

2О

30 рабана волочильного стана. Изготавливают

1 по предлагаемому способу проволоку марки

ПП-АН8 диаметром 2,2 мм. По достижении массы мотка 2,5 кг, что соответствует 1000 об последнего барабана волочильного стана, со счетчика оборотов поступает сигнал на включение электромагнита, который, выталкивая сердечник с ножом, перерезает проволоку и вследствие контакта с накопительным барабаном отбрасывается с траектории ее движения. Одновременно подается сигнал на опускание откидных держателей мотка.

Таким образом, накопленный моток про. волоки под действием собственной массы падает в упаковочную емкость. Держатели поднимаются в исходное положение для накапливания следующего мотка. Далее включают транспортер, который перемещает упаковочную емкость с одним мотком из-под накопительного барабана моталки на позицию, где оператор укладывает вручную поверх мотка разделительную прокладку. Затем транспортер с упаковочной емкостью, мотком и разделительной прокладкой возвращают под накопительный барабан моталки для приема следующего мотка. Полностью заполненную емкость убирают,с транспортера, заменяя ее порожней емкостью.

Результаты опытной проверки показывают, что внедрение в промышленность предлагаемого способа позволяет обеспечить непрерывный процесс изготовления проволоки, полностью исключив ручные операции по увязке мотков и загрузке их в упаковочную емкость.

Например, при изготовлении порошковой проволоки, для производства которой разработан предлагаемый способ, готовая проволока с волочильного стана наматывается на катушку емкостью 1 т. Затем на отдельно стоящем станке проволока перематывается с этой катушки в мотки массой 20 — 30 кг каждый моток, затем вручную увязывается и вручную укладывается в металлические барабаны.

При внедрении предлагаемого способа в народном хозяйстве может быть получен эффект в размере 35 тыс. руб. на 1000 т изготавливаемой проволоки.

Формула изобретения . Способ упаковки мотков проволоки, при котором осуществляют перемотку проволоки с волочильного барабана тянущим барабаном, накапливают моток на накопительном барабане, осуществляют рез движущейся проволоки и сбрасывают накопленный моток в емкость, отличающийся тем, что, с целью снижения трудоемкости процесса, емкость после сброса в нее первого мотка проволоки смещают из-под накопительного барабана, укладывают в нее поверх мотка разделительную прокладку, вновь устанавливают

965537

Составитель А. Аржаков

Техред А. Бойкас Корректор А. Гриценко Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Веселова

Заказ 7177 49 емкость под накопительный барабан и сбрасывают второй моток проволоки, затем про-, цесс повторяют до полного заполнения емкости.

Источники информации, принятые во внимание при экспертизе

1. Когос А. М. Механическое оборудование волочильных и лентопрокатных цехов. М., Металлургиздат, 1964, с. 47.

2. Авторское свидетельство СССР по заявке № 2483663/25-27, кл. В 21 С 47/04, 04.05.77 (прототип) .