Способ изготовления многослойных теплообменников

Иллюстрации

Показать всеРеферат

О П И С А Н И Е, 965574

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свид-ву— (22) Заявлено 14.01.81 (21) 3262909/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .з

В 21 D 53/06

Гееудерстееннмй кемнтет пе делам нзееретеннй и еткрмтий (53) УДК 621.565..94 (088.8) Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 (72) Авторы изобретения

А.И. Сергеев, А. А. Мельников, Е. В. Малышев и С. Ф. Вашурин (71) Заявитель

1

{ )

ТЕПЛООБМЕННИКОВ

Изобретение относится к изготовлению теплообменников с газовым теплоносителем и может быть использовано в энергетическом и химическом машиностроении.

Известен способ изготовления трубной бухты змеевикового теплообменника, заключающийся в навивке змеевиков друг на друга, при этом между рядами змеевиков размещают установочные элементы (1) .

Недостатком данного способа является необходимость размещения установочных элементов между рядами змеевиков, которые после навивки трубной бухты удалить практически невозможно. а большое их количество значительно увеличивает гидравлическое сопротивление по межтрубному пространству и затеняет проходное сечение по контуру греющего теплоносителя.

Наиболее близким к изобретению является способ изготовления многослойных теплообменников из труб путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев (2).

Однако при изготовлении теплообменников известным способом возникает сложность последовательной установки . рядов змеевиков.

Величина зазора между дистанционируюшими элементами должна быть минимальной и не превышать 0,5 — 1 мм, что при длине теплообменников 6 — 7 м составляет большие технологические трудности и является весьма проблематичной. Кроме этого, необходимо обеспечить минимальное отклонение по диаметру навивки змеевиков (05 — 1 мм), что при диаметре 2-2,5 м это вызывает технологические сложности. 0

Цель изобретения — повышение технологичности сборки трубной бухты змеевикового теплообменника, имеющей большие размеры.

Поставленная цель достигается тем, что

15 в способе изготовления многослойных теплообменников, преимущественно круглой формы из труб, путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев, при

20 изготовлении слоев труб установочные планки размещают на трубках свободно, а сборку осуществляют последовательно, начиная с внутреннего слоя, при этом планки каждого последующего слоя смешают до упора в планки предыдущего слоя.

965574

Формула изобретения

Фиг 1

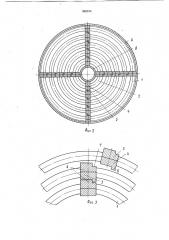

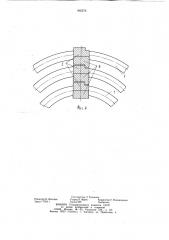

На фиг. 1 изображена трубная бухта теплообменника; на фиг. 2 — то же, в плане; на фиг. 3 — установка ряда змеевиков, с предварительно смещенными установочными планками; на фиг. 4 — конечное положение установочных планок соседних рядов змеевиков.

Способ реализуется следующим образом.

Изготавливают из параллельно расположенных труб 1 слои теплообменника в виде обечаек 2, отличающихся по диаметру на, величину зазора между слоями, и на каждом слое располагают свободно установочные планки 3 и 4, соединенные между собой винтами (не показаны) и имеющие пазы 5 для размещения труб 1 сопрягающиеся выступы 6 и пазы 7 на наружной поверхности. Затем на внутреннюю обечайку 8 с ребрами 9 устанавливают первый (внутренний) слой 2, и закрепляют планки 3 и 4.

После чего устанавливают второй слой и перемещают его планки до совмещения их выступов 6 с пазами 7 планок первого слоя.

После чего закрепляют планки 3 и 4 на трубах.

Аналогичным образом производят сборку последующих слоев. После установления последнего слоя надевают наружную обечайку 10.

Пример. Теплообменник длиной 625 мм и с/числом слоев 17 изготавливали из труб

20 Х З мм. Для этого выполнили 17 обечаек из труб с диаметром от 838 мм до 2054 мм.

На каждой обечайке размещали свободно установочные планки. После чего наимень4 шую обечайку из труб (первый слой) устанавливали на внутреннюю обечайку и закрепляли.

На первый слой змеевиков устанавливали второй и перемешали установочные планки второго слоя до совмещения с планками первого слоя, после чего производилась затяжка винтов, соединяющих планки.

Аналогичным образом производилась сборка последующих слоев.

Способ изготовления многослойных теплообменников, преимущественно круглой

15 формы из труб, путем получения слоев труб с размещенными на них установочными планками и последующей сборки слоев, отличающийся тем, что, с целью повышения технологичности сборки при изготовлении слоев труб, установочные планки размещают на трубах свободно, а сборку осуществляют последовательно, начиная с внутреннего слоя, при этом планки каждого последующего слоя смещают до упора в планки предыдущего слоя, 2S Источники информации, принятые во внимание при экспертизе

1. Манько П. А. и Солоимский Б. Е.

Производство судовых реакторов и парогенераторов. Л., «Судостроение», 1979, с. 102 — 108.

2. Патент СССР № 736863, кл. В 21 D 53/06, 1972 (прототип).

965574

Реда ктор Н. Воло в ик

Заказ 7179/1 1

Составитель Л. Ткаченко

Тех ред И. Верес Корректор У. Пономаренко

Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4