Валок для получения буртов на заготовках,имеющих форму тел вращения

Иллюстрации

Показать всеРеферат

О Il И С А Н И E 965577

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву № 780938 (51) М. К.

В 21 Н 1/18 (22) Заявлено 07,05.80 (21) 2951619/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Гевударствевнмк квмитет

Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 (53) -УДК 621.73. .047 (088.8) пв делам взвбретекий и еткрмтий

К. Н. Богоявленский, В. В. Лапин, В. С. Бикмули

И. Т. Речкалов, С. Н. Давыдов и А. В. (72) Авторы изобретения

Рубцовский проектно-конструкторский технолог тракторостроения и,Ленинградский ордена, Ленина ин ститут им. М. И. Калинина (71) Заявители (54) ВА.ЛОК Д,ЛЯ ПОЛУЧЕНИЯ БУРТОВ НА ЗАГОТОВКАХ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано для получения головок на стержнях.

По основному авт. св. СССР № 780938, известен валок для получения буртов на заготовках, имеюших форму тел вращения, выполненный с канавкой на наружной его поверхности, образованной гранями канавочных клиньев, суживающейся в направлении, противоположном направлению врашения валка и переходяшей в калибровочную часть канавки. Кроме того, на наружной поверхности валка выполнен поверхностный клиновый паз, суживающийся в направлении, противоположном направлению вращения валка от размера, соответствующего длине затотовки, до размера, соответствующего длине готовой детали (1).

Недостатком известного валка является невозможность получения утолщений одновременно на двух заготовках.

Цель изобретения — повышение производительности путем обеспечения возможности получения головок на конце изделий.

Поставленная цель достигается тем, что валок для получения буртов на заготовках, имеющих форму тел вращения, выполненный с канавкой на наружной его поверхности, образованной гранями канавочных клиньев, суживающейся в направлении, противоположном направлению вращения валка и переходящей в калибровочную часть канав5 ки, а также с поверхностным клиновым пазом глубиной 0,8 — 0,9 радиуса заготовки и шириной, уменьшающейся в направлении, противоположном направлению вращения валка от размера, соответствующего длине заготовки до размера, соответствуюшего длине готовой детали, снабжен последовательно расположенными в направлении прокатки по оси симметрии валка линейкой и ножом, причем наружная поверхность валка выполнена с дополнительной канавкой, 15 образованной дополнительными гранями канавочных клиньев и расположенной симметрично относительно ножа канавки; образованной гранями канавочных клиньев.

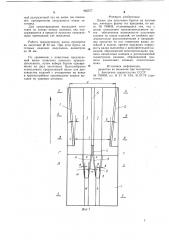

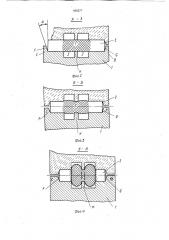

На фиг. 1 изображен валок в развернутом виде; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1; на фиг. 4 — сечение  — В на фиг. 1; на фиг.5 — сечение à — Г на фиг. 1; на фиг. 6— сечение Д вЂ” Д на фиг. 1; на фиг. 7 — сечение E — E не фиг. 1.

965577

Части валка 1 заготовки 2 обозначены латинскими буквами, а углы подъема клиньев — греческими буквами, где С и D пазовые клинья; Г и G — грани пазовых клиньев; Н вЂ” начальная часть паза зона загрузки); 1 — конечная часть паза; 3 освобождение, обеспечивающее свободное истечение металла, при осевом сжатии заготовки; К вЂ” линейка; 1. — нож; М, N и О— канавочные клинья, образующие две суживающиеся канавки; P, („), R, S — грани 10 апавочных клиньев; Т вЂ” локально нагретый участок заготовки, U, V — суживающиеся канавки, у — углы подъема пазовых клиньев; 8 — углы подъема канавочны х клиньев; а — углы наклона боковых граней пазовых клиньев, с — углы наклона боковых граней канавочных клиньев.

Валок 1 имеет паз, образованный гранями F u G пазовых клиньев С и D. Паз постепенно суживается от начальной части О к конечной части I, то есть против направления вращения валка. Направление вращения валка показано на фиг. 1 стрелкой. Глубина паза составляет 0,8 — 0,9 от радиуса заготовки 2. Такое соотношение выбрано с той целью, чтобы с одной стороны обеспечить зазор между валками, а с другой стороны обеспечить достаточный контакт граней F u G торцами заготовки.

Ширина дна паза в начальной части Н выбирается таким образом, чтобы обеспечить свободную загрузку заготовки. Углы подъема пазовых клиньев обеспечивают деформацию заготовки гранями F u G no оси заготовки во время вращения валков.

Углы наклона а боковых граней F и б остаются одинаковыми от начальной части

Н к конечной части паза 1. Величина угла а подбирается эмпирически. Паз во всей своей длине имеет свобождение J, обеспечивающее свободное истечение нагретого металла при уширении заготовки.

По средине освобождения устанавливается линейка К. Она служит для образования

40 пояска на утолщении заготовки, во время деформации заготовки вдоль оси. Высота линейки равна глубине освобождения J.

Вслед за линейкой по ходу вращения валка устанавливается нож Е. Ега высота посте- 45 пенно увеличивается от размера, равного высоте линейки, до размера, обеспечивающего разделение заготовки на две части.

Нож может устанавливаться на одном из сопряженных валков, а также и на обоих валках. Длина ножа L по ходу вращения валка выбирается из расчета обеспечения деления за 1,5 — 2 оборота заготовки. Режущая часть ножа имеет заострение.

Разрезание заготовки 2 на две части ножом, производится при отсутствии контакта торцов заготовки с гранями F и G, пазовых клиньев. Это уменьшает усилие разрезания. Но при этом не исключается и такое техническое решение, когда разрезание заготовки ножом может производиться и при сохранении контакта торцов заготовки с гранями F u G. В этом случае вытесняемый ножом металл дозаполняет освобождение J.

Валок 1 снабжается канавочными клиньями М, И, О. Канавочные клинья своими гранями, -Р, 8. и R, S образуют суживающиеся канавки U u V. Суживающиеся канавки U u V являются продолжением освобождения J. Глубина суживающихся канавок U и Ч соответствует заданной величине бурта на изделии. Канавки U u V суживаются за счет угла подьема ф канавочных клиньев. Углы наклона, боковых граней Р, 9, R, S могут оставаться одинаковыми от начальной до конечной частей суживающихся канавок, но могут и изменяться в зависимости от желаемой формы утолщения на готовом изделии.

Суживающиеся канавки U u V переходят по ходу вращения валка в калибровочные части канавок W и Х. Калибровочные части канавок не имеют углов подъема и по длине равны как минимум полуокружности бурта готового изделия.

Линейка К, нож L, пазовые клинья С и

D, канавочные клинья М, N, О могут быть выполнены за одно целое с валком, как это показано на фигурах, но могут быть выполнены и прикрепляемым к валку. Это зависит от накопления данных об износостойкости отдельных частей валка и от целесообразности изготовления сменяемых частей в зависимости от конфигурации изделий.

Валки работают следующим образом.

Заготовку 2 с локально нагретой зоной Т задают в зазор между валками (фиг. 2).

Валки приводятся во вращение. При этом на торцы заготовки со стороны граней

F u G пазовых клиньев С и D начинают действовать силы, под действием которых заготовка начинает деформироваться. Пластической деформации подвергается нагретая часть Т заготовки. Эта часть заготовки начинает расширяться и заполнять освобождение J. Линейки К пережимают утолщение (фиг. 3). По мере увеличения степени сжатия заготовки металл все в большей степени заполняет освобождение J. Далее нож L, разрезает заготовку 2 на две части, и предварительно сформировавшиеся бурты частей заготовки вводятся в суживающиеся канавки U и V, где бурты обжимаются гранями -P, (,) и R, S. Деформация буртов заканчивается в тот момент, когда углы подъема суживающихся канаво < становятся равными нулю. Далее в калибровочных частях W и Х канавок, происходит калибровка буртов готовых изделий.

По завершении прокатки изделия выходят из зазора между валками через специаль965577 ный разгрузочный паз на валке (не показано), одновременно загружается новая заготовка.

Для предотвращения выпадания заготовки из зазора между валками, она поддерживается в процессе прокатки специальными проводками (не показаны) .

Работа предлагаемого валка проверена на заготовке О 22 мм. При этом бурты на готовых изделиях получались диаметром до 33 мм., По сравнению с известным предлагаемый валок позволяет повысить производительность, путем набора буртов одновременно на двух заготовках. Целесообразно использовать предлагаемый валок для производства изделий с утолщением на конце в крупносерийном производстве взамен высадки на ударных штампах.

Формула изобретения

Валок для получения буртов на заготовках, имеющих форму тел вращения, по авт. св. № 780938, отличающийся тем, что, с целью повышения производительности путем обеспечения возможности получения головок на конце изделий, он снабжен последовательно расположенными в йаправлении прокатки по оси симметрии валка линейкой и ножом, причем наружная поверхность валка выполнена с дополнительной канавкой, образованной дополнительными гранями канавочных клиньев и расположенной симметрично канавке, образованной гранями канавочных клиньев, относительно ножа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 780938, кл. В 21 Н 1)18, 31.07.78 (прототип).

965577 г-/

Щг. б Риг. 7

Редактор Н. Воловик

Заказ 7180/11

Составитель M. Волкова

Техред И. Верес Корректор У. Поно ма ренко

Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4