Матрица для объемной штамповки деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Рестгубйик („)965588 (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.10.80 (21) 2997982/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 J 13/02

;Гесуварстееиимй кемитет (53) УДК 621.73. .073 (088.8) Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 по декам изебретеии» и еткрмтий (72) Авторы изобретения

В. А. Виноградов, В. В. Дадонов, Е. В..Ловча ин и И. М. Макаров т, Ф!

Производственное объединение турбостроения --- --., )

«Ленинградский металлический завод» (7l ) Заявитель (54) МАТРИЦА ДЛЯ ОБЪЕМНОЛ ШТАМПОВКИ

ДЕ,ТА,ЛЕЙ

Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для горячей объемной штамповки, и может быть использовано при изготовлении деталей с асимметрично расположенными массами металла, например, турбинных лопаток.

Известна матрица для объемной штамповки деталей, содержащая смонтированную в обойме рабочую вставку, установленную на прокладку (1).

Недостатком известной матрицы являются ее недостаточно высокие эксплуатационные качества, так как при изготовлении асимметричных деталей, когда имеет место интенсивное перемещение масс металла заготовки в ручье рабочей вставки, возможен перекос последней в обойме штампа.

Цель изобретения — повышение эксплуатационных качеств.

Поставленная цель достигается тем, что в матрице для объемной штамповки деталей, содержащей смонтированную в, обойме рабочую вставку, установленную на прокладку, опорная торцовая поверхность вставки выполнена выпуклой, а поверхность прокладки, обращенная к вставке, выполнена соответственно вогнутой, причем вставка и прокладка установлены с зазором переменной величины определяемой величиной упругости материала вставки.

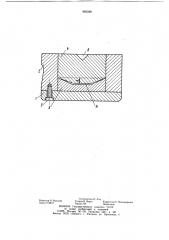

На чертеже изображена предлагаемая матрица.

Матрица содержит основание 1 и обойму 2, скрепленные болтами 3 вставку 4, запрессованную в обойму 2 и опирающуюся на прокладку 5, расположенную между основанием 1 и опорной торцовой поверхностью вставки 4. Опорная торцовая поверхность вставки имеет выпуклую форму с величиной выпуклости б, а поверхность прокладки, обращенная к вставке, имеет соответственно вогнутую форму. Вставки и прокладка установлены в зазоре А переменной величины, определяемой величиной упругости материала вставки. Рабочая вставка имеет ручей Б.

Перед началом штамповки заготовка укладывается в ручей Б. При рабочем ходе ползуна пресса, осуществляется штамповка заготовки. Возникающие в процессе деформации заготовки усилия и изгибающие моменты, соответствующие этим усилиям, воз965588

4 действуют на рабочую вставку, запрессованную в обойму 2, вызывая прогиб вставки.

В начальный момент штамповки рабочая вставка 4 контактирует с прокладкой 5 по двум концам подобно балке лежащей на двух опорах, так как между вставкой и прокладкой имеется зазор А. Затем, при дальнейшем упругом прогибе вставки 4 зазор А уменьшается и в конце процесса штамповки рабочая вставка 4 и прокладка 5 плотно соприкасаются, а следовательно, 10 реакции опоры равномерно распределяются ио поверхностям контакта. При этом сжимающие напряжения от изгибающего момента, возникающие в зоне ручья Б, компенсируют растягивающие напряжения от усилий деформации заготовки, увеличивая эксплуатационную стойкость и прочность матрицы.

Величина зазора А между вставкой и прокладкой рассчитывается из учета максимальной величины прогиба рабочей вставки, 20 при этом работа вставки в период штамповки рассматривается как работа балки на двух опорах.

Из сопротивления материалов известно, что прогиб балки под действием силы (в случае работы штампа это усилие деформации) при работе в области упругих деформаций рассчитывается по формуле

A= ZB

6H где М вЂ” прогиб балки (вставки);

Х вЂ” упругая деформация балки (вставки);

— ширина рабочей вставки;

Н вЂ” расстояние от опорной поверхности вставки до дна ручья Б, т. е. минимальная толщина рабочей вставки, Величину упругой деформации получаем из соотношения (1)

30 (2)

У где 6 — напряжение;

Š— модуль упругости материала (модуль Юнга).

Для сталей с достаточной степенью точ- 45 ности модуль упругости постоянен: Е =

= 2 10 кгс/см . Напряжение 6 принимается равным пределу упругости материала вставки 6>. Для штамповых сталей термически обрабатываемых на высокую твердость бу лежит в пределах !50 — 200 кгс/мм . Принимаем среднее значение by = 175 кгс/мм, тогда допускаемая упругая деформация рабочей вставки (Z) определится из соотношения (2) (Е) = (Z= — — — 6 = 0,00875.

Для удобства конструкторских расчетов принимаем приближенно = 001, тогда величина зазора (прогиб) определяется из соотношения (1)

А = Л1= или А =

6Н 6Н

Величина Н вЂ” расстояние от опорной поверхности вставки до дна ручья Б выбирается согласно стандарту предприятия (СТП-085-72), исходя из закрытой высоты штампа. При этом величина выпуклости вставки б (фиг. 1) выбрана опытным путем в пределах (0,05 — 0,1) В, где  — ширина рабочей вставки.

При значниях о (0,05 В не обеспечивается плавное прилегание опорной торцовой поверхности рабочей вставки и прокладки в конце упругого прогиба, а следовательно, не обеспечивается равномерное распределение усилий по опорной торцовой поверхности вставки.

Величина Б ) 0,01 В не дает практически более равномерного распределения усилий и кроме того, технологически не оправдана.

Предложенная конструкция матрицы позволяет повысить ее эксплуатационные качества.

Формула изобретения

Матрица для объемной штамповки деталей, содержащая смонтированную в обойме рабочую вставку, установленную на прокладку, отличающаяся тем, что, с целью повышения ее эксплуатационных качеств, опорная торцовая поверхность вставки выполнена выпуклой, а поверхность прокладки обращенная к вставке, выполнена соответственно вогнутой, причем вставка и прокладка установлены с зазором переменной величины определяемой величиной упругости материала вставки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 562371, кл. В 21 J 13/02, 1976 (прототип).

965588

Редактор Н. Воловик

Заказ 7180/11

Со ста в ител ь И. Л а ц

Техред И. Верес Корректор У. Пономаренко

Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5K — 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4