Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву 9 258813 (22) Заявлено 160680 {21) 2941687/25-08 (51) М. КЛ.

В 23 В 47/24 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 151082. Бюллетень ¹38 (53) УДК 62 1 . 9 . 06-521 (088. 8) Дата опубликования описания 151082 М.И. Гинзбург, A.Е. Мясоед, Г.С. Оренбах и Ю.Л. Рашковский (72) Авторы изобретения гСЕСОЮЗИл й

ЙЛТЕНТНО- аю

1 тяхничяиле 1

Специальное конструкторское бюро прецизион ых С 1МОТИ 4 (71) Заявитель станков (54 ) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ЦИКЛОМ СТУПЕНЧАТОГО РЕЗАНИЯ СТЕРЖНЕВЫМ

ИНСТРУМЕНТОМ

Изобретение относится к станкостроению.

По основному авт.св. Р 258813 известно устройство для автоматического управления циклом ступенчатого резания стержневым инструментом, используемое преимущественно на сверлильных станках, содержащее шестеренную передачу и узел контроля крутящего момента, смонтированных в одном корпусе. В устройстве узел контроля крутящего момента выполнен в виде подпружиненного качающегося рычага, на валу которого установлена паразитная шестерня, эацепляющаяся с ведущей и ведомой шестернями передачи (1) .

Однако на ряде металлообрабатывающих станков, например, хоннинговальных, для повышения производительности обработки необходимо осуществлять реверс шпинделя, т.е. изменение направления вращения инструмента — хона. Это вызвано тем, что при работе с алмазными или другими брусками наблюдается эасаливание

l последних, что приводит к резкому уменьшению производительности. Реверс шпинделя является наиболее успешным способом борьбы с этим явлением, Устройство не может быть использовано на станках, где для повышения производительности необходим реверс шпинделя в процессе обработки, так как конструкция устройства обеспечивает автоматическое управление циклом ступенчатого резания только при одностороннем рабочем вращении шпинделя. Величина крутящего момента в известном устройстве регулируется в диапазоне, определяемом встроенной пружиной.

Последняя не обеспечивеет большой диапазон регулирования, поэтому устройство нельзя испольэовать при обработке большой номенклатуры деталей различных типоразмеров.

Цель изобретения - повышение производительности эа счет создания .условий для реверса инструмента, а также расширение технологических возможностЕй устройства.

Поставленная цель достигается тем, что устройство снабжено разме25 щенными на рычаге двумя флажками, установленными симметрично оси шпинделя и с воэможностью поочередного взаимодействия с микропереключателем, причем рычаг выполнен подпру30 жиненным с двух сторон. Кроме того, 965625 устройство снабжено двумя упорами, размещенными на рычаге симметрично оси шпинделя и с возможностью взаимодействия с пружинами, которые выполнены в виде пакета. Устройство снабжено дополнительным флажком, 5 размещенным на рычаге с возможностью

I взаимодействия с дополнительно введенным микропереключателем.

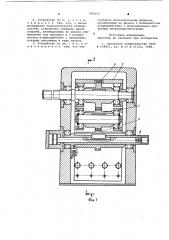

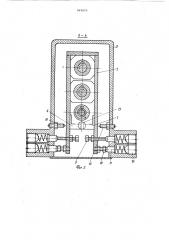

На фиг .1 изображено устройство, общий вид; на фиг.2 — разрез A-A 10 на фиг.1; на фиг.3 — вариант исполнения устройства с дополнительным микропереключателем.

Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом содержит паразитную шестерню 1, закрепленную на валу, установленном в рычаге 2, смонтированном с возможностью качения. Шестерня 1 зацепляет- О ся с ведущей 3 и ведомой 4 шестернями передачи. Рычаг 2 подпружинен с обеих сторон пружинами 5, выполненными в виде пакета, и снабжен двумя флажками 6 и 7, установленными симметрично относительно шпинделя 8 и регулируемыми упорами 9 и 10, взаимодействующими с пакетами пружин 5 через толкатели 11. На корпусе шпиндельной головки 12 закреплен микропереключатель 13, выполненный в виде бесконтактного датчика, Устройство работает следующим образом.

При превышении критического значения крутящего момента, параэитная З5 шестерня 1, обкатываясь по ведущей шестерне 3, стремится выйти из зацепления с ведомой шестерней 4 и поворачивает рычаг 2. Флажок 6, закрепленный на рычаге 2, взаимо- 4О действует при этом с микропереключателем 13 и дает команду на прекращение разжима инструмента, например, хонинговальной головки (не показан).

При засаливании брусков хонинговальной головки изменяют направление ее вращения путем реверсирования шпинделя 8. При этом, при превышении критического значения крутящего момента, флажок 7, закрепленный на рычаге 2, взаимодействует с микропереключателем 13 и дает команду на прекращение раэжима инструмента., Величину крутящего момента для обработки различных деталей настраивают путем использования соответствующего количества пружин 5 иэ пакета, взаимодействующих с упорами 9 и 10. Тонкое регулирование величины крутящего момента осуществляют с 60 помощью винтов 14. Величину предельного смещения рычага 2 устанавливают упорными винтами 15 и 16 таким образом, чтобы не нарушалось зацепление параэитной 1 и ведомой 4 шестерен.

Возможен вариант, когда устройство снабжено дополнительным микропереключателем 17, а рычаг 2 — дополнительным флажком 18.

При работе на хонинговальных. станках для достижения высокой точности обрабатываемых деталей необходимо в процессе одного цикла обработки изменять режимы резания. ,Цля изменения режимов резания регулируемые упоры 9 и 10 настраиваются таким образом, что те вступают во взаимодействие с пружинами

5 последовательно, при этом, достижении определенной величины крутящего момента флажок

18 взаимодействует с микропереключателем 17, и выдается команда на изменение режима обработки, например, для хонинговального станка переход на ступенчатый раэжим после ускоренной подачи, При превышении критического значения крутящего момента флажок 6 взаимодействует с микропереключателем 13 и прекращает разжим инструмента.

При реверсе шпинделя 8 команда на изменение режима обработки осуществляется при взаимодействии флажка 18 с микропереключателем 13, а прекращение разжима — при .взаимодействии флажка 7 с микропереключателем 17.

Регулирование величин крутящего момента осуществляют соответственно описанному выше.

Предложенное устройство позволяет повысить за счет реверса шпинделя производительность хонинговального станка на 20-30% . Увеличение диапазона регулирования величины крутящего момента позволяет расширить технологические возможности станка — обрабатывать большую номенклатуру деталей различных типоразмеров.

Предложенное устрОйство позволяет изменять режим обработки на станке

1 что повышает .геометрическую точность обрабатываемых деталей на 810% .

Формула изобретения

1. Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом по авт.св. Р 258813, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности за счет создания условий для реверса инструмента, устройство снабжено размещенными на рычаге двумя флажками, установленными симметрично оси шпинделя и с возможностью поочередного взаимодействия с микропереключателем, причем рычаг выполнен подпружиненным с двух сторон.

965625

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что, с целью расширения технологических воэможностей, устройство снабжено двумя упорами, размещенными на рычаге симметрично оси шпинделя и с возможностью взаимодействия с пружинами, которые выполнены в виде пакета, 3, Устройство по пп. 1 и 2, о тл и ч а ю щ е е с я тем, что оно снабжено дополнительным флажком, размещенным на рычаге с возможностью взаимодействия с дополнительно введенным микропереключателем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 258813, кл. В 23 В 47/24, 1968.

4-А

Составитедь В. Слиткова

Редактор Н. Воловик Техред Т.Маточка Корректор В.Бутяга

Заказ 7735/13 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4