Способ шлифования зубчатых колес

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИЯЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >965646 (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.12.80 (21) 3210462/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 23 F 5/06

Гееударствеллмй квинтет (53) УДК 621.924. .6.621.833.22 (088.8) Опубликовано 15.10.82. Бюллетень № 38 ао делан лзебретений и еткрмтий

Дата опубликования описания 25.10.82 (72) Авторы изобретения

Н. Т. Трушакин, Л. П. Карабчиевский и Е. И. Фрадкин

Московский завод шлифовальных станков (71) Заявитель (54) СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к металлообработке и может быть применено при производстве зубчатых колес.

Известен способ шлифования зубчатых колес в условиях обката с единичным делением двумя тарельчатыми кругами, которые устанавливают в двух впадинах так, что плоскость профилирующей кромки круга составляет нулевой угол с вертикалью и сообщают им продольную подачу вдоль контактной линий зуба (1).

Недостатком способа обработки является то, что глубина мгновенного реза, т. е. величина съема, приходящаяся на ход обката распределяется неравномерно, а в результате этого нагрузки и температура по длине пятна контакта шлифовального 1s круга с зубом распределяются также не-, равномерно. Наиболее нагруженной оказывается передняя часть контакта, по длине равная продольной подаче на ход обкатки, что приводит к ухудшению качества поверхности (прижога) .

Цель изобретения — повышение производительности и качества поверхности.

Цель достигается тем, что согласно способу шлифования зубчатых колес, каждый

2 из шлифовальных кругов разворачивают относительно контактной линии вокруг вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр вращения круга так, что первые вступающие в резание точки круга наиболее удалены от оси зубчатого колеса.

Угол разворота определяют по зависимости

А= arctg где — угол разворота;

2Е

t — глубина резания;

1„ — расстояние от передней точки контакта А до вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр его вращения.

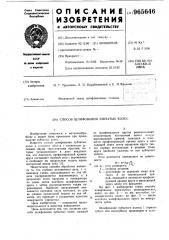

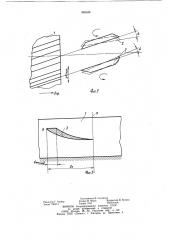

На фиг. 1 изображена схема способа шлифования прямозубых цилиндрических, колес; на фиг. 2 — то же, косозубых цилиндрических колес; на фиг. 3 — пятно контакта шлифовального круга по поверхности зубов.

Шлифование зубчатого колеса 1 (прямозубого или косозубого) производят в усло965646

3 виях обката с периодическим делением тарельчатыми кругами 2, которые устанавливают в двух впадинах зубчатых колес так, что плоскость профилирующей кромки круга составляет нулевой угол с вертикалью и сообщают им продольную подачу вдоль линии контактной линии зуба Ь„р. (мм/мин).

В процессе шлифования возникает пятно контакта 3 шлифовального круга с поверхностью зуба, где т..А является передней точкой контакта. Пятно контакта 3 является геометрическим местом контактных ли- 1О ний.

Каждый шлифовальный круг 2 разворачивают относительно контактной линии вокруг вертикальной прямой, лежащей в плоскости профилирую щей кромки круга и проходящей через центр вращения круга на угол,с.:. так, что первые вступающие в резание точки круга, например т. А, наиболее удалены от оси зубчатого колеса.

Угол разворота определяют по зависимости,,(= arctg<

2О где,А — угол резания;

t — глубина резания;

С„-- расстояние от передней точки контакта (т. А) до вертикальной прямой (а), лежащей в плоскости профилирующей кромки круга и проходящей через его центр.

Применение предлагаемого способа зубошлифования позволяет более равномерно распределить нагрузки и температуру по длине пятна контакта круга с зубом, при- 50 чем максимальные величины нагрузок и мгновенных температур становятся меньше по абсолютной величине (до 40%). Это дает возможность повысить качество поверхности при одной и той же производительности с существующим способом или по35 высить производительность при том же качестве поверхности.

Формула изобретения

1. Способ шлифования зубчатых колес в условиях обката с периодическим делением тарельчатыми кругами, которые устанавливают в двух впадинах так, что плоскость профилирующей кромки круга составляет нулевой угол с вертикалью, и сообщают им продольную подачу вдоль контактной линии зуба, отличающийся тем, что, с целью повышения производительности и качества поверхности, каждый из шлифовальных кругов разворачивают относительно контактной линии вокруг вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр вращения круга так, что первые вступающие в резание точки круга наиболее удалены от оси зубчатого колеса.

2. Способ по п. 1, отличающийся тем, что угол разворота определяют по зависимости

o(-= агс 1д — где — угол разворота;

t — глубина резания;

6„ — расстояние от передней точки контакта (т. А) до вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр его вращения.

Источники информации, принятые во внимание при экспертизе

1. Производство зубчатых колес. Справочник под ред. Б. А. Тайца. М.,"Машиностроение," 1975, с. 190 — 191.

965646

Редактор Г. Гербер

Заказ 7183/14

Составитель В. Сл итков а

Техред И. Верес Корректор В. Бутяга

Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, r. Ужгород, ул. Проектная, 4