Устройство для напайки твердосплавных пластин на державку режущего инструмента

Иллюстрации

Показать всеРеферат

ОЛИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик (»>965678

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ (51) Дополнительное к авт. свид-ву— (22) Заявлено 10.03.81 (21) 3257410/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл

В 23 К 31/04

Гееударственнмй комитет

СССР

IIo делам изобретений и еткрмтий (53) УДК 621.791.

367 03 (088 8) Опубликовано 15.10.82. Бюллетень №38

Дата опубликования описания 15.10.82 (72) Авторы изобретения

Н. П. Батраков, Л. С. Слоним, В. A. Шлиомовичт-А *Ф..-Аыдреев,, А. Д. Сергеев, Э. С. Бакала и А. С. Ром шкии

Всесоюзный научно-исследовательский и проехтно-технологический институт угольного машиноствоения

1 (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ НАПАЙКИ ТВЕРДОСПЛАВНЫХ

ПЛАСТИН НА ДЕРЖАВКУ РЕЖУЩЕГО ИНСТРУМЕНТА

Изобретение относится к пайке и может быть использовано в инструментальном производстве для напайки твердосплавных пластин на державки режущего инструмента.

Известно устройство для напайки твердосплавной пластины на державку режущего инструмента, содержащее станину с копиром и приводной планшайбой, на которой смонTHp0BBHbI радиально расположенные зажимные устройства, каждое из которых выполнено в виде 2-х рычажных захватов (1).

Недостатками известного устройства являются невысокая производительность и недостаточная точность ориентации твердосплавной пластины относительно державки.

Наиболее близким к изобретению является устройство для высокочастотной пайки пластин с державками, содержащее станину, на которой смонтированы механизм ориентации твердосплавной пластины, индуктор, узел фиксирования твердосплавной пластины на державке, узел транспортирования державки (2).

Недостатками устройства являются не высокая производительность, недостаточная точность ориентации твердосплавной пластины относительно державки, а также на2 личие вредного воздействия токов высокой частоты на обслуживающий персонал.

Цель изобретения — повышение производительности и точности ориентации твердосплавной пластины относительно держав5 ки.

Указанная цель достигается тем, что устройство для напайки твердосплавных пластин на державку инструмента, содержащее станину с механизмом ориентации твердосплавной пластины, выполненным в виде спаренных поворотных подпружиненных захватов, индуктор и узел транспортирования, снабжено закрепленным на станине узлом фиксации твердосплавной пластины, выполненным в виде смонтированных симмет15 рично вдоль оси станины двух штанг с индивидуальными приводами возвратно-поступательного и вращательного перемещений, жестко закрепленных на штангах упоров, соединенных со свободно установленными на штангах подпружиненными относительно упоров прихватами, и неподвижных ограничителей, установленных с возможностью взаимодействия с прихватами, а узел транспортирования снабжен фиксаторами, симметрично установленными вдоль оси станины с возможностью поочередного касания с помянутыми упорами. зеханпзм ориентации дополнительно снабжен второй парой захватов, установленных на оси поворота первой пары.

Кроме того, механизм ориентации и узел фиксации смонтированы на станине за индуктором в направлении переMår!Jårrèÿ изделия.

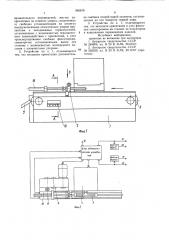

На фиг. 1 показана установка, общий вид, вид спереди; на фиг. 2 — — то же, вид в плане; на фиг. 3 — сечение А-A на фиг. 1; на фиг. 4 — вид Б (повернут).

На станине 1 смонтированы механизм ориентации 2 твердосплавной пластины 3, блок питания 4 током высокой частоты (ТВЧ) с индуктором 5, узел транспортирования 6 державки 7, выполненный, например, в виде транспортера непрерывного действия, блок привода 8, лоток 9 для отвода готовой продукции, спреерное устройство 10 для охлаждения цепи узла транспортирования 6, а также узел фиксирования твердосплавной пластины 3 на державке 7.

Механизм ориентации 2 твердосплавной пластины 3 содержит верхнн>ю 1 и нижнюю 12 пары захватов, каждая из которых выполнена с возможностью синхронного разнонаправленного подпружиненного r!оворота в горизонтальной плоскости, что обеспечивается двумя парами шестерен 13 и 14. Одна из шестерен каждой пары через пружину !5 соединена с регулируемым упором 16 (на фиг. 4 показана только одна пружина !51. Захваты каждой парь. ра! положены симметрично по обе стороны îrносительно продольной оси станины 1, а оси поворота каждой;1а р ы за.; ватон -.овме,пепы.

Узел фиксации твердоспл;-.-аной пластины 3 на державке 7 содержит две штанги, 7 и 18, расположенные горизонтально и симметрично относительно продольной оси станины 1, пневмоцилиндры 19, 20 и 21, 22 для обеспечения одновременного и поочередного фиксированных соответственно возвратно-поступательного и вращательного перемещений штанг 17 и 18, что обеспечивается соединением коромысла 23 штока пневмоцилиндров 2!или 22 со штангами 17 и 18 по скользящей шпонке 24. Узел фиксации содержит также неподвижные ограничители 25, 26 и прихваты 27, 28, свободно установленные соответственно на штангах 17 и 18. Каждый из прихватов 27 и 28 соответственно через пружины 29 и 30 соединен с упорами 31 и 32, жестко связанными со штангами 17 и 18. Таким образом, каждый из прихватов 27 и 28 выполнен с возможностью подпружиненного поворота вокруг продольной оси соответствующей штанги между соответствующими упорами и неподвижным ограничителем.

На концах каждого из прихватов 27 и 28 смонтировано выполненное с возможностью проворачивания колесо 33.

На узле транспортирования 6 державки 7 смонтированы фиксаторы 34 и 35, выполненные с возможностью поочередного касания упоров 31 и 32 по мере перемещения транспортера, и располо>кенные симметрично относительно продольной оси станины 1 (на фиг. 3 показаны только два фиксатора, в действите r»rroc;r< фиксаторы расположены по всей длине транспортера). Начальное схождение захватов 11 и 12 устанавливается регулируемым упором 36, выполненным с !

О возможностью возвратно-поступательного перемегцения перпендикулярно продольной осп станины 1, в зависимости от конкретного типоразмера державки 7. Механизм ориентации 2, узел фиксации твердосплавной пластинь! 3 на державке 7 смонтированы на станине 1 за индуктором 5 в направлении перемегцения узла транспортирования 6, показанным стрелкой на фиг. 1.

Устройство работает следующим образом, Включением блока приводя 8 приводится в непрерывпое движение узел транспортирования 6. Собранные вместе с припоем дер>кавказ 7 и твердосплавная пластина 3

Вр, ч н !0 станавл иьаются на tp тpd Hc!rc!>тирования 6 примерно по продольной оси станины 1. Проходя через индуктор 5, питаемый ТВЧ от блока пи алания 4, державка 7 е твердоспл !вцой пластиной 3 нагреваются до заданной температуры, It припой расплавляется. В таком состоянии инструмент попадает в механизм ориентации 2. Державка 7

З0 и твердосплавная пластина 3 входят в соприкосновение соответств -ьчю с нижней !2 и верхней 11 парами захватов и раздвигают их. За счет подпружиненного синхронного разнонаправленного разворота захватов, что обеспечивается парами шестерен 13 и !4, пружинами 15 и упором 16 твердосплавная пластина 3 точно ориентируется относительно державки 7, которая, в свою очередь, получает точную ориентацию относи ельно продольной оси станины !. Далее

40 осуществляется фиксация твердосплавной пластины 3 на державке 7 при сохранении их взаимного расположения в течение времени схватывания припоя.

По окончании ориентации фиксатор 35

45 входит в соприкосновение с упором 32 и начинает перемещать его, а значит, штангу 18 и прихват 28. который в этот момент удерживается от соприкосновения с твердосплавной пластиной 3 неподвижным ограничителем 26. По мере перемещения штанги 18 прихват 28 выходит из-под ограничителя 26 и с усилием, определяемым пружиной 30, прижимает колесом 33 твердосплавнузо пластину 3 к державке 7. Колесо 33 обеспечивает уменьшение влияния непараллельности перемещения штанги 18 и собранных державки 7 с твердосплавной пластиной 3.

Прижим твердосплавной пластины 3 к державке 7 прихватом 28 осу .ествляется

965678

20

Формула изобретения в течение заданного времени, необходимого для застывания припоя, срабатывает датчик (на фиг. 1 — 4 не показан), подающий давление в пневмоцилиндр 22, шток которого опускается и коромысло 23 поворачивает по часовой стрелке (фиг. 3) штангу 18 относительно ее продольной оси. При этом прихват 28 поднимается вверх упором 32, который, в свою очередь, тоже поднимаясь, выходит из соприкосновения с фиксатором 35.

Собранный режущий инструмент перемещается узлом транспортирования к лотку 9 для отвода готовой продукции, а штанга 18 пневмоцилиндрами 20 и 22 возвращается в исходное положение.

В тот момент, когда упор 32 выходит из соприкосновения с фиксатором 35,выполняется ориентация следующих державки 7 и твердосплавной пластины 3, а фиксацию последней на державке 7 осуществляет прихват 28.

Аналогично перемещается вперед штанга 17 после соприкосновения фиксатора 34 с упором 31.

Прихват 28 по мере перемещения штанги 17 выходит из-под неподвижного ограничителя 25 и опустившись прижимает колесом 33 твердосплавную пластину 3 к державке 7 очередного инструмента, поступившего из индуктора 5.

Таким образом, прихваты 27 и 28 работают почередно по следующей циклограмме: перемещение вперед — — прижим твердосплавной пластины к державке — совместное с ними перемещение вперед — подъем вверх-отход поднятого нрихвата назад — опускание прихвата до соприкосновения с неподвижным ограничителем. Временной сдвиг в работе прихватов 27 и 28 составляет в зависимости от настройки установки 3 — 4 рабочих перемещений.

За исключением операции загрузки на узел транспортирования державки с твердосплавной пластиной, все операции выполняются автоматически по командам блока автоматического управления (фиг. 2), входы которого подключены к выходам пневмоцилиндров 19 и 20, а выходы которого соединены со входом спреерного устройства 10 охлаждения цепи узла транспортирования 6, со входом блока питания 4, со входом блока привода 8, а также со входами пневмоцилиндров 21 и 22 непосредственно, а со входами пневмоцилиндров 19 и 20 через блоки задержки.

Блок автоматического управления выполняет следующие функции: формирует команды на включение спреерного устройства 10, блока привода 8, блока питания 4; осуществляет периодический прием команд с датчиков, расположенных на штангах 17 и 18 в расчетные моменты времени, соответствующие застыванию припоя после пайки; датчики срабатывают, когда штанга 17 или 18 пере,местится в крайнее заднее положение (в на15

55 правлении перемещения державки с напаянной твердосплавной пластиной); по получении команд с датчиков формирует сигнал управления на пневмоцилиндры (если получена команда с датчика штанги 17, то сигнал управления формируется на пневмоцилиндры 20 и 21, если — с датчика штанги 18, то сигнал управления формируется на пневмоцилиндры 19 и 22) .

При этом сигналы на пневмоцилиндры 21 и 22 подаются непосредственно (при подаче давления в пневмоцилиндр, например 22, его шток опускается и коромысло 23 поворачивает штангу 18 относительно ее продольной оси), а на пневмоцилиндры 19 и 20через блоки задержки (задержка сигнала управления осуществляется на время, необходимое для поворота штанги вокруг ее продольной оси). Сигнал управления, ноет пивший на пневмоцилиндры 19 илн 20. возвращает штангу (соответственно 7 нлн 18) в исходное положение.

Устройство обеспечивает значиlt ль ь е повышение производительности H

Раздельное выполнение операций загрузки и нагрева державок с твердосплавными пластинами исключает воздействие ТВЧ на обслуживающий персонал.

Ожидаемый экономический эффект от внедрения составляет более 200 тыс. руб. в год только на одном из предприятий угольной промышленности СССР.

1. Устройство для напайки твердосплавных пластин на державку инструмента, содержащее станину с механизмом ориентации твердосплавной пластины, выполненным в виде спаренных поворотных подпружиненных захватов, индуктор и узел транспортирова ния, отличающееся тем, что, с целью повышения производительности и точности ориентации твердосплавной пластины относительно державки, устройство снабжено закрепленным на станине узАом фиксации твердосплавной пластины, выполненным в виде смонтированных симметрично вдоль оси станины двух штанг с индивидуальными приводами возвратно-поступательного и

965678

Фиа. Я вращательного перемещений, жестко закрепленных на штангах упоров, соединенных со свободно установленными на штангах подпружиненными относительно упоров прихватами и неподвижных ограничителей, установленных с возможностью периодического взаимодействия с прихватами, а узел транспортирования снабжен фиксаторами, симметрично установленными вдоль оси станины с возможностью поочередного касания с упомянутыми упорами.

2. Устройство по п. 1, отличающееся тем, что механизм ориентации дополнительно снабжен второй парой захватов, установленных на оси поворота первой пары.

3. Устройство по п. 1, отличающееся тем, что механизм ориентации и узел фиксации смонтированы на станине за индуктором в направлении перемещения изделия.

Источникч информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 249909, кл. В 23 К 31/04, 06.06.67.

2. Авторское свидетельство СССР № 238329, кл. В 23 К 31/04, 22.12.67 (прототип) .

965678

А - А

Вид Е

Фиг. 9

ВНИИПИ Заказ 7186/16 Тираж 1153 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4