Устройство для сборки и дуговой сварки металлоконструкций

Иллюстрации

Показать всеРеферат

ОП КСАН ИЕ

ИЗОбРЕТЕЫ ИЯ

К АВТОР(:КОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»965687 (61) Дополнительное к авт. свид-ву № 789262 (22) Заявлено 10.03.81 (21) 3257752/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.10.82. Бюллетень № 38 (51) M. Кл з

В 23 К 37/04

Гееударствеинмй кемитет (53) УДК 621.791. .039 (088.8) пю делам еаебретенмй и атхрмтий

Дата опубликования описания 15.10.82

1 ля

И. ф. Пазирук, В. Ф. Мошкин, В. Г. Донской и В. И.Ефимов !

t .,-" т

1 !

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона

i (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И ДУГОВОЙ СВАРКИ

МЕТАЛЛОКОСТРУКЦИЙ

Изобретение относится к машинам для сварочного производства, используемым преимущественно для автоматической сборки и дуговой сварки двух кольцевых швов деталей типа тормозных колодок.

По основному авт. св. № 789262 известно устройство для сборки дуговой сварки металлоконструкций, преимущественно автомобильных тормозных колодок. Тормозная колодка состоит из двух ребер и обода, предварительно изогнутого по профилю ребер.

Устройство содержит смонтированный на основании вращатель, сварочные головки, транспортные. средства для подвода заготовки к врашателю, перегружатели заготовок с транспортеров к вращателю и съемник готовой металлоконструкции с вращателя.

Вращатель выполнен в виде поворотного вокруг оси корпуса, снабженного поджимными опорными роликами для поджима обода к ребрам. Транспортные средства для подачи ребер и ободов выполнены в виде грейферных шаговых транспортеров, в состав каждого из которых входит приводная штанга, при этом штанга транспортера для подачи ребер расположена вдоль оси вращения вращателя, а штанга транспортера для подачи ободов расположена перпендикулярно оси вращения вращателя.

Каждый перегружатель выполнен в виде поворотного от индивидуального привода рычага, на свободном конце которого размещен захват заготовки. Поворотный рычаг для перегрузки ободов смонтирован с возможностью перемещения от дополнительного

10 привода вдоль своей оси поворота 111.

Для обеспечения надежности работы такого устройства необходимо, чтобы заготовки ребер на выступах не имели изгибов после штамповки; толщина материала была в пределах допусков, ограниченных чертежом, для надежного совмещения выступов ребер с лазами обода; не наблюдалось смещение обода в захватах перегружателя, что приводит к несовмещению выступов о ребер с пазами обода; выработка в сочленениях механизма перегружателя не влияла на точность установки обода против ребер.

Все эти причины снижают качество сборки, а следовая„пьно, и качество сварного

965687 шва автомобильной тормозной колодки в установке.

Целью изобретения является повышение качества сборки автомобильных тормозных колодок путем улучшения центрирования обода в захватах перегружателя и во вращателе.

Цель достигается тем, что в устройстве для сборки и дуговой сварки по авт. св. № 789262 приводная штанга грейферного шагового транспортера для подачи ободов снабжена ложементом, на основании смонтирован центрирующий упор для ободов, вращатель снабжен фиксатором для обода, выполненным в виде конусных штырей, закрепленных на вращателе, а поджимные опорные ролики выполнены с проточкой для фиксаторов.

Соответствующим образом изменена конструкция тормозной колодки: на ребрах отсутствуют выступы, а пазы в ободе заменены двумя цилиндрическими отверстиями по его оси симметрии.

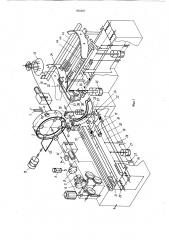

На фиг. 1 схематически изображено устройство; на фиг. 2 —. вид А и сечение В-В на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — тормозная колодка в ободе.

На основании 1 устройства в подшипниках закреплен двухпозиционный вращатель 2 (фиг. 1), выполненный в виде корпуса с накладками 3 (фиг. 2), образующими два паза и центрирующими пальцами 4. Пазы во вращателе устанавливают расстояние между ребрами, а пальцы 4 центрируют их по диаметру. На вращателе установлены фиксаторы — конусные штыри 5 (фиг. 2), предназначенные для центрирования обода относительно вращателя.

Вращатель 2 снабжен подпружиненными планками 6 (фиг. 2), соединенными токоотводящими шинами с валом, на котором закреплен токосъемник 7 (фиг. 1).

Вал соединен с приводом вращения. На выходном валу привода закреплено кольцо 8 с двумя выступами под фиксатор 9 исходного положения врашателя и червячное колесо 10, соединенное с электромагнитной муфтой ll, жестко укрепленной на валу. Для выгрузки сваренной колодки из вращателя предусмотрен съемник готовой металлоконструкции, выполненный в виде вилки 12 с цилиндром 13.

На основании 1 в горизонтальной плоскости расположены два грейферных шаговых транспортера, в торце которых размешены перегружатели с захватами заготовок.

В пазы неподвижных направляющих транспортеров укладываются заготовки.

Шаговый транспортер содержит неподвижную опорную раму 14 с направляющими 15 под заготовки и подвижную несущую раму 16, а также цилиндр 17 для вертикального и цилиндр 18 для горизонтального перемещения несущей рамы. На несущей раме 16

Установка работает следующим образом.

Иэ-под штампа в пазы неподвижных направляющих 15 первого питателя укладываются ребра, а на неподвижные направляющие 44 второго — ободы.

В начале работы установки все неподвижные пазы заполнены заготовками. При пуске установки фиксатором 9 вращатель 2 установлен в исходное положение. Подвижная рама 16 с направляющими 21 находится в опущенном положении ниже неподвижной рамы 14 с направляющими 15. Для перемещения заготовок включается цилиндр 17, который своим штоком поднимает подвижные направляющие 21 выше неподвижных 15.

Таким образом, подвижные направляющие

21 при своем подъеме снимают все заготовки с неподвижных направляющих 15. Включается цилиндр 18, который перемещает приво втулках 19 размещены штоки 20 с подвижными направляющими 21. Шток цилиндра 18 горизонтального перемещения шарнирно соединен с приводной штангой 22, несущей продолжение подвижных направляющих 21 с вьивижным пазом 23 под одну заготовку. В начале штоков имеются регулируемые упоры 24, а концы штоков через пружины 25 упираются в несущую раму 16.

С несущей рамой 16 соединен шток цилинд1О ра 17 вертикального перемещения, а колонки 26 несущей рамы 16 входят во втулки 27 неподвижной опорной рамы 14.

Аналогично выполнен и шаговый транспортер для питания установки ободами.

Отличие заключается в том, что на приводной штанге 28 (фиг. 3) закреплен ложемент 29 для одного торца обода, а на основании 1 закреплен упор 30, который на позиции загрузки центрирует обод относительно захвата перегружателя.

20 Перегружатели представляют собой поворотные рычаги 31 и 32 (фиг. 1) с захватами заготовок 33 и 34. Конец рычага 31 перегружателя ребер закреплен на валу шестерни 35, входящей в зацепление с зубчатой рейкой, закрепленной на штоке ци линдра 36.

Перегружатель обода выполнен аналогично перегружателю ребер. Отличие в том, что на шлицевом валу 37 расположена втулка рычага 32, которая через поводок 38 зв соединена со штоком цилиндра прижима 39.

В месте сварки и под углом к нему расположены поджимные опорные ролики 40 и 41 для обода, соединенные с цилиндрами.

С двух сторон вращателя на основании размещены подающие механизмы 42 с мундЗ штуками и катушками 43 со сварочной проволокой. Шаговый транспортер для питания установки ободами содержит неподвижные направляющие 44, а шлицевый вал 37 через зубчато-реечную передачу соединен со што40 ком цилиндра 45.

965687 водную штангу 22, в пазах 23 которой расположена первая заготовка, при этом штоки 20 с подвижными направляющими 21 остаются на месте.

Движение приводной штанги 22, взаимодействующей с упорами 24, передается штоком 20, а с ними и заготовкам, уложенным в пазах на направляющих 21. Таким образом все заготовки перемещаются на шаг, а первая от второй на увеличенный шаг, соответствующий расстоянию между пазами в захвате ЗЗ и во вращателе 2. Совершив полный ход, подвижная рама останавливается и опускается в нижнее положение. Все заготовки снимаются неподвижными направляющими 15, а первые две пазами 33 захвата поворотного рычага 31. Затем начинается обратный ход приводной штанги 22 до упора ее в штоки 20 и совместно с ними в исходное положение.

Аналогично работает шаговый транспортер, предназначенный для ободьев, который укладывает один обод в захват 34, в котором он зажимается.

В процессе выдвижения обод, размещенный в ползуне, упирается в неподвижный упор 30 (фиг. 3) на транспортере и сдвигается до упора 29 в ложементе штанги.

Таким образом, обод центрируется в захвате 34 (фиг. !) перегружателя.

От действия цилиндра Зб захват 33 с двумя зажатыми ребрами поворачивается, и ребра входят в пазы вращателя.

Во вращателе они удерживаются подпружиненными планками б (фиг. 2) и фиксируются на пальцах 4. Захват 33 (фиг.1) раскрывается,и рычаг 31 возвращается в исходное горизонтальное положение, где он загружается следующей парой ребер.

Одновременно происходит загрузка захвата 34 обода. Причем обод упорами 30 (фиг. 3) и штангой 28 центрируется и зажимается в захвате; цилиндр 45 (фиг. 1) поворачивает рычаг 32 в вертикальное положение, а горизонтальный цилиндр прижима 39 через поводок 38 перемещает рычаг 32 с ободом в захвате 34 по шлицевым направляющим вала 37. При движении обод своими отверстиями находит на конусные штыри 5 (фиг. 2) и центрируется по ним относительно вращателя и ребер, сцентрированных во вращателе. При дальнейшем движении сцентрированный обод соприкасается с ребрами во вращателе.

Обод поджимается к ребрам поджимным опорным роликом 41 (фиг. 1) с проточкой для конусных штырей.

Раскрывается захват 34 и рычаг 32 возвращает его в горизонтальное положение, 5 а затем смещается в исходное. Затем происходит загрузка захвата 34 очередным ободом.

После прижима роликом обода к ребрам во вращателе и возврата рычагов 31 и 32 в исходное положение фиксатор 9 освобож1О дает выходной вал привода, а электромагнитная муфта 11 соединяет червячное колесо 10 с валом, происходит вращение. При подходе обода к мундштукам срабатывает нижний поджимной опорный ролик 40,включается подача защитного газа, электродной проволоки и начинается сварка. Во время вращения происходит сварка двух ребер с двух сторон. При вращении патрона прпвариваемый обод своими краями заходит за разгрузочную вилку 12. По окончании сварки и фиксации патрона в исходном по2О ложении тормозная колодка выгружается из пазов вращателя вилкой 12.

В это время вторая позиция вращателя загружается ребрами и ободом.

Цикл повторяется. Магазины-питатели

25 догружаются заготовками без остановки работы машины.

Использование изобретения позволяет собирать и сваривать в установке тормозную колодку в автоматическом режиме без сбоев, улучшает качество и безопасность работы

3О на установке.

Формула изобретения

Устройство для сборки и дуговой сварки металлоконструкций по авт. св. № 789262, отличающееся тем, что, с целью повышения качества сборки колодок путем улучшения центрирования обода в захватах перегружателя и во вращателе, приводная штанга грейферного шагового транспортера подачи ободов сцабжена ложементом для ободов, 4р на основании смонтирован центрирующий упор для ободов, вращатель снабжен фиксатором для обода, выполненным в виде конусных штырей, а на поджимных опорных роликах выполнены проточки для фиксаторов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 789262, кл. В 23 К 37/04, 28.03.78 (прототип) .

965687

ВиИ фиг. 4

Составитель С. Кулявпев

Редактор Г. Гербер Техред И. Верес Корректор М. немчик

Заказ 7186/1б Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4