Способ электроискрового легирования

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е щ9657ОО

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) До пол ни тел ьн ое к а вт. с вид- ву— (22) Заявлено 04.01.81 (21) 3253018/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл з

В 23 P 1/18

Государственный комнтет

СССР

Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 (53) УДК 621.9. .048.4.06 (088.8) пю делам нэооретений и открытий

Гитлевич, В. С. РевУцкаЯ, В. M. РeвУц@yiaт, ;, ".--.-.,:„. т и Ю В Петраковский

1;." 1г : !". г и

Институт прикладной физики АН Мол авск<@ЖСР :=- -" (72) Авторы изобретения (71) Заявитель (54) СПОСОБ Э,ЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

Изобретение относится к электрофизическим и электрохимическим методам обработки, и в частности к электроискровому легированию поверхностей деталей.

Известен способ электроискрового легирования свободными электродами-гранулами, которым сообшают движение относительно обрабатываемой поверхности посредством токонесущего элемента (1).

При указанном способе, за счет большой плошади соприкосновения между обрабаты- 1р ваемой деталью и гранулами и неравномерности вибровозбуждения гранул по всей поверхности, детали создаются неблагоприятные условия для ведения процесса.

Это, во-первых, появление разрядов между гранулами и режим короткого замыкания для генератора, что уменьшает долю полезных искровых разрядов. Во-вторых, происходит сваривание гранул между собой их их виброуплотнение, что ухудшает стабильность процесса. Кроме того, указанным способом 2в возможно нанесение покрытия только на выпуклые поверхности.

Целью настоящего изобретения является увеличение производительности и расширение технологических возможностей процесса электроискрового легирования свободными электродами-гранулами.

Поставленная цель достигается тем, что согласно способу электроискрового легирования токонесущий элемент располагают над поверхностью обрабатываемой детали на расстоянии О,1 — 0,3 диаметра гранулы и сообщают ему относительное движение по траектории,эквидистантной обрабатываемой поверхности со скоростью 1 — 15 м/с.

Для получения покрытий из порошковых материалов процесс ведут в среде взвешенных дисперсных частиц легирующего материала.

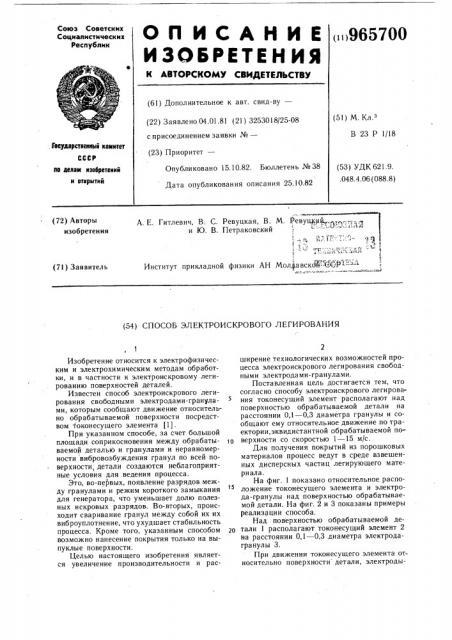

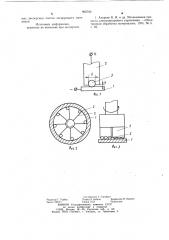

На фиг. 1 показано относительное расположение токонесушего элемента и электрода-гранулы над поверхностью обрабатываемой детали. На фиг. 2 и 3 показаны примеры реализации способа.

Над поверхностью обрабатываемой детали 1 располагают токонесущий элемент 2 на расстоянии 0,1 — 0,3 диаметра электродагранулы 3.

При движении токонесущего элемента относительно поверхности детали, электроды965700 гранулы увлекаются им. При этом исключается попадание гранулы под основание токонесущего элемента и возникновение непосредственного контакта между обрабатываемой деталью и токонесущим элементом.

При скорости движения электродов-гра- 5 нул относительно обрабатываемой поверхности от 1 м/с до 15 м/с они за счет встречающихся на их пути микронеровностей отскакивают от детали, совершая хаотическое колебательное движение в направлении, перпендикулярном обрабатываемой поверхности, оставаясь при этом в контакте с токонесущим элементом. Это приводит к периодическому контактированию гранулы с оРРабатываемой деталью, что вызывает искровой разряд между ними. 15

При определенном количестве гранул на единицу длины токонесущего элемента и определенной скорости их движения возможна синхронизация между частотой контактирования и рабочей частотой генератора импульсов тока. В зависимости от геометрии обрабатываемой поверхности токонесущие элементы могут иметь различную форму.

В каждом из приведенных примеров необ-, ходимым является обеспечение относительной скорости движения гранул от 1 м/с до 25

15 м/с. Гранулы должны иметь преимущественно сферическую форму с малым разбросом по диаметру. Гранулы малых размеров (I — 5 мм) используются при легировании на мягких энергетических режимах деталей небольших размеров. Для легирования крупногабаритных деталей и при использовании грубых режимов обработки применяют гранулы с диаметром в интервале 5 — 12 мм.

Для получения покрытий сложного состава одновременно используются гранулы различных материалов, например хрома, гра-фита и карбида хрома. Кроме этого, способ позволяет получить покрытия из порошковых материалов. Для этого легирование ведется в среде, состоящей из взвешенных в рабочей зоне дисперсных частиц. Если необ- 4О ходимо получить покрытия, близкие по свойствам к свойствам порошкового материала, используются гранулы из эрозионностойкого материала, например медь, а дисперсный материал подается в рабочей зоне. Возможно 45 одновременное нанесение покрытия с гранул и из порошковых материалов. Условия для сжижения порошка в рабочей зоне создаются токонесущими элементами и гранулами, движущимися с высокой скоростью. Поток дисперсного материала, подаваемый из дозатора, попадая в рабочую зону, дробится, увлекается по ходу движения, взвешивается, создавая равномерную плотность на всех участках рабочей зоны. Частицы, попавшие в канал искрового разряда, плавятся и наносятся на деталь.

Дисперсность порошкового материала, используемого для нанесения покрытия указанным выше способом, может находиться в пределе 0,1 — !00 мкм. Расход порошка определяется размером раб! чей зоны, количес1вом гранул и токонесущих элементов, частотой и энергией разряда, дисперсностью и в каждом конкретном случае выбирается отдельно.

Пример /. Для легирования внутренней поверхности диаметром 80 мм используются восемь токонесущих элементов, расположенных радиально. Количество гранул на сантиметр рабочей длины токонесущего элемента составляет 2 гранулы при их диаметре

= 6 мм. Скорость вращения токонесущих элементов = 2800 об/мин. Используется генератор ЭФИ-23М, режим 33. Скорость вертикальной подачи 0,5 мм/с. Материал легирующих электродов — Ст. 45. Графит, спеченный материал ВК-8. Материал детали—

Ст. 45, Ti. При времени легирования 0,5 мин/

/см образуется сплошное покрытие по всей площади. Удельный привес при этом составляет 15 — 20 мг/см2 мин.

Пример 2. Режим обработки, как в примере 1. Материал гранул — медь. Используется смесь порошковых материалов карбида вольфрама и 10Р/р кобальта с общим расходом 25 г/мин. Струя порошкового материала подается на расстоянии 10 мм от рабочей зоны. Привес при этом находится в пределах 20 — 30 г/см мин.

Покрытие сплошное, равномерное.

Предлагаемый способ позволяет исключить режим КЗ из работы генератора, что приводит к повышению КПД и, следовательно, производительности. Расширяется номенклатура обрабатываемых деталей.

Устранение слоя гранул из разрядной цепи исключает сваривание гранул между собой и с деталью, и способствует получению . высоких качественных характеристик поверхностного слоя (равномерность, сплошность).

Формула изобретения

1. Способ электроискрового легирования свободными электродами-гранулами, которым сообщают движение относительно обрабатываемой поверхности посредством токонесущего элемента, отличающийся тем, что, с целью увеличения производительности и расширения технологических возможностей процесса, токонесущий элемент располагают над поверхностью обрабатываемой .детали на расстоянии 0,1 — 0,3 диаметра гранулы и сообщают ему относительное движение по траектории эквидистантной обрабатываемой поверхности со скоростью 1 — 15 м/с.

2. Способ по п. 1, отличающийся тем, что, с целью получения покрытий из порошковых материалов, процесс ведут в среде взвешен965700 тЪ2. 1

Ь .2

Составитель Г. Ганзбург

Редактор Г. Гербер Техред A. Бойкас Корректор Н. Король

3aказ 7187/17 Тираж 1153 Подписное

ВНИ И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ных дисперсных частиц легирующего материала.

Источники информации, принятые во внимание при экспертизе

1. Андреев В. И. и др. Механизация процесса электроискрового упрочнения. — Электронная обработка материалов», 1974, № 3, с. 83.