Устройство для сборки деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е („)965702

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.03.81 (21) 3260092125-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К, В 23 P 19/02

Гоеудоретвеиимй комитет (53) УДК 658.515 (088.8) Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 по делам изооретеиий и открытий

fj

r;1

1

В. К. Пряхин, Д. А. Курдасов, Н. П. Глушков;. и Ю."т-т-..Киселев ,!

1 .3 з ь. . "

1:,:.,".. . (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

Изобретение относится к механосборочным работам, в частности к технологической оснастке сборочного производства.

Известно устройство для сборки изделий, содержащее корпус, в котором размещены рабочий орган, подпружиненный стержень с захватывающим устройством, установленный по оси симметрии корпуса и датчики вертикального перемещения и углового положения стержня, причем рабочий орган связан с датчиками через систему управления (1).

Недостатком данного устройства является использование электрических и пневматических датчиков, что усложняет устройство и обуславливает дополнительную динамическую ошибку при сборке.

Цель изобретения — повышение надежности и точности сборки.

Цель достигается тем, что в устройстве для сборки деталей, содержащем корпус, в котором размещены рабочий орган, подпружиненный стержень с захватывающим устройством, установленный по оси симметрии корпуса, и датчики вертикального перемещения и углового положения стержня, причем рабочий орган связан с датчиками

2 через систему управления, рабочий орган выполнен в виде линейного шагового двигателя, статор, которого жестко закреплен в корпусе, а индуктор установлен с возможностью перемещения относительно статора в двух взаимно перпендикулярных направлениях.

Индуктор выполнен со стаканообразным хвостовиком, охватывающим стержень, а датчики вертикального перемещения и углового положения стержня смонтированы на хвостовике, при этом стержень подпружинен относительно хвостовика.

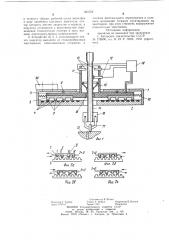

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 а, б, в, г — различные положения индуктора относительно

i s статора при последовательном возбуждении электрическим током обмоток.

Устройство для сборки деталей содержит корпус 1, в котором установлен рабочий орган, выполненный в виде линейного шагового двигателя (ЛШД), содержащего жестко закрепленный статор 2 и перемещающийся индуктор 3. Индуктор 3 установлен непосредственно на статоре 2 с помощью магнитовоздушной подвески, при этом между статором 2 и индуктором 3 подается по каналам

965702

20

Формула изобретения

3 сжатый воздух. В статоре 2 выполнены в двух взаимно перпендикулярных плоскостях канавки 4. Статор 2 выполнен из ферромагнитного материала, а канавки 4 с целью обеспечения гладкости контактирующих поверхностей заполнены немагнитным материалом.

Индуктор 3 представляет собой группу магнитов 5, объединенных единым корпусом.

Магнит 5 состоит из постоянных магнитов 6, общего магнитопровода и обмоток управления 7 и8.

Между индуктором 3 и корпусом 1 установлены опоры качения 9 и пружины сжатия 10. На индукторе 3 выполнена втулка 11, в которой установлены датчик вертикального перемещения 12 и датчики углового положения 3 полого стержня 14, причем между буртиком втулки 11 и стержнем 14 размешена коническая пружина 15. На стержне 14, выполненном из немагнитного материала, закреплен захват 16, транспортирующий одну из собираемых деталей 17 (вал). Взаимодействие индуктора 3 и стержня 14 происходит при помощи шарового подшипника 18, в котором стержень 14 установлен по скользящей посадке.

Обмотки 7 и 8 магнитов 6, датчики углового положения 13 и вертикального перемещения 12 соединены коммутационными цепями с системой управления 19. Корпус 1 кренится к исполнительному органу 20 сборочного автомата, а деталь 21 подается к месту сборки с помбшью транспортируюшего устройства.

Устроиство работает следу огцим образом.

На первом этапе, этапе поиска, исполнительный орган 20 автомата перемещает устройство с собираемым изделием 17 (валом) в зону ориентирования. Вал 17 подается в захват 16 через полый стержень 14.

Исполнительный орган 20 передает устройству и, следовательно, стержню 14 и детали 17 некоторое усилие, прижимаюшее деталь 17 к детали 21, при этом стержень занимает, сжимая пружину 15, верхнее положение (фиг. 1). Индуктор 3 под действием пружин 10 находится в нейтральном положении.

Зона ориентирования имеет форму круга с диаметром в 10 — 100 раз больше максимального зазора между собираемыми деталями 7 и ZI и величина зоны обусловливается точностью позиционирования исполнительного органа 20 и устройства транспортируюшего деталь 21. В зоне ориентирования находится зона посадки, имеющая форму круга с диаметром равным по величине зазору между деталями 17 и 21.

Когда деталь 17 входит в зону ориентирования, система управления 19 начинает выдавать команды на обмотки 7 и 8 магнитов 6 индуктора 3. При возбуждении обмотки 7 магнитный поток магнита перекгпочается в зубец I!. Зубец II (фиг. 2а) устанавливается против зубца статора 2. При последу25

55 юшем возбуждении обмотки 8 и отключении обмотки 7 магнитный поток переключается в зубец !!!(фиг. 2б) и индуктор 3 перемешается на 1/4 периода зубчатой структуры статора 7, право.

При изменении направления тока в обмотке 7 и отсутствии тока в обмотке 8 магнитный поток переключается в зубец 1 и индуктор 3 снова перемещается на 1/4 периода вправо (фиг. 2в). Далее изменяется направление тока в обмотке 8 и отключается ток в обмотке 7. Магнитный поток переключается в зубец IV и индуктор 3 вновь перемещается на 1/4 периода вправо (фиг. 2г). Затем коммутация обмотки повторяется. Для перемещения инд ктора 3 влево изменяется порядок коммутации обмоток 7 и 8. Величина перемешения на один шаг зависит от параметров зубчатой структуры статора 2.

Перемещение индуктора 3 отслеживает стержень 14, а вместе с ним и деталь 17, при этом пружина 5 удерживает стержень 14 от угловых перемещений. Траектория перемешения детали 17 в зоне ориентирования соответствует сигналам. подаваемым на обмотки 7 и 8 индуктора 3. B момент, когда траектория движения детали 17 попадает в зону посадки, деталь 17 вместе с захватом 16 и стержнем 14 под действием вертикального усилия пружины 15, перемещается вниз и деталь 17 попадает в отверстие детали 21, датчик вертикального перемещения 12 выдает системе управления !9 сигнал î прекрагцении поиска. После чего следует второй этап сборки — этап посадки.

Собираемые детали 17 и 21 имеют угловой перекос, поэтому при малом зазоре между ними происходит их заклинивание при посадке. Деталь 17 и стержень 14 отклоняются от вертикального положения, но при этом изменяются зазоры между стержнем 14 и датчиками углового положения 13, по команде которых система управления 19 выдает соответствующие сигналы на обмотки 7 и 8 индуктора 3, и индуктор 3 перемешается по статору 2, и возвращает стержень 14 в вертикальное положение до совмещения осей деталей Ii и 21.

Предлагаемое устройство для сборки деталей позволяет упростить конструкцию, сни зить ее габариты и повысить надежность и точность сборки.

1. Устройство для сборки деталей, содержашее корпус, в котором размешены рабочий орган, подпружиненный стержень с захватываюшим устройством, установленный по оси симметрии корпуса, и датчики вертикального перемещения и углового положния стержня, причем рабочий орган связан с датчиками через систему управления, отличающееся тем, что, с целью повышения надежности

965702 ф4Г2. Щ

Фиг 22

Фиг. 2Þ.Ьг. 2

Составитель В. Юшко

Редактор Г. Гербер Texpeд Л. Бойкас Корректор В. Бутяга

Заказ 7!87/!7 Тираж !!53 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

5 и точности сборки, рабочий орган выполнен в виде линейного шагового двигателя, статор которого жестко закреплен в корпусе, а индуктор установлен с возможностью перемещения относительно статора в двух взаимно перпендикулярных направлениях.

2. Устройство по п. 1, or,ãè÷àþè4ååñÿ тем, что индуктор выполнен со стаканообразным хвостовиком, охватывающим стержень, а датчики вертикального перемещения и углового положения стержня смонтированы на хвостовике, при этом стержень подпружинен относительно хвостовика.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 778990, кл. В 23 P !9/02, 1978 (прототип) .