Роторный автомат для сборки узла,состоящего из ролика и втулки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

„,>965705 (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.03.81 (21) 3264952/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 23 P 19/02

Гееударстеенный комитет (53) УДК 658.515 (088.8) Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 но делам изооретеиий и открытий

В. Д. Хлебцевич и В. Н. Давыгора

)

1 (72) Авторы изобретения

Киевский ордена, Ленина политехнически им. 50-летия Великой Октябрьской социалй революции (71) Заявитель (54) POTOPHbIA АВТОМАТ ДЛЯ СБОРКИ УЗЛА, СОСТОЯЩЕГО ИЗ РОЛИКА И ВТУЛКИ

Изобретение относится к механосборочным работам, в частности к оборудованию для автоматической сборки узла, состоящего из ролика и втулки в условиях массового и крупносерийного производства.

Известен роторный автомат для сборки узла, состоящего из ролика и втулки, содержащий установленный на горизонтальном валу привода роторный диск с размещенными в нем подпружиненными в радиальном направлении призмами, взаимодействующими с неподвижным кулачком, и инструментальные блоки для втулок, расположенные по оси сборки в поворотной обойме, а также загрузочно-разгрузочное устройство с подводящими лотками (1).

Однако известный роторный автомат не обеспечивает надежной работы и требуемой производительности.

Целью изобретения является повышение надежности работы и производительности.

Указанная цель достигается тем, что роторный автомат для сборки узла, состоящего из ролика и втулки, содержащий установленный на горизонтальном валу привода роторный диск с размещенными в нем подпру2 жиненными в радиальном направлении призмами, взаимодействующими с, неподвижным кулачком, и инструментальные блоки для втулок, расположенные по оси сборки в поворотной обойме, а также загрузочно-разгрузочное устройство с подводящими лотками, снабжен закрепленной на горизонтальном валу планшайбой, установленными в ней по оси сборки по числу призм калибрующими штырями, концентрично расположен10 ными относительно штырей ползунами с толкателями, подпружиненными относительно планшайбы, а также закрепленными на горизонтальном валу неподвижным торцовым кулачком, контактирующим с толкателями, подпружиненными стержневыми ловителями для втулок, расположенными по оси сборки в инструментальных блоках для втулок, и инструментальными блоками для роликов, установленными в обойме соосно с инструментальными блоками для втулок с возможностью относительного перемещения, при

20 этом неподвижныи кулачок, взаимодеиствующий с призмами, выполнен с эквидистантно расположенными сопрягающимися поверхностями, отстоящими одна от другой на величину, пропорциональную разности наруж965705 ного и внутреннего диаметров запрессовываемой в ролик втулки.

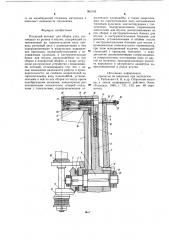

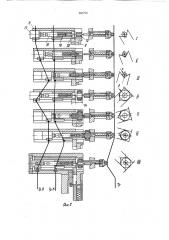

На фиг. 1 изображен роторный автомат, разрез; на фиг. 2 — последовательные фазы перемещения рабочих органов; на фиг. 3— роторный автомат с приводом, подводящими лотками и лотками выгрузки, общий вид; на фиг. 4 — то же, вид А на фиг. 3; на фиг. 5 — то же, вид Б на фиг. 3.

Роторный автомат содержит неподвижный корпус 1 ротора, в котором на подшипниках 2 и 3 размещен горизонтальный вал 4.

На горизонтальном валу 4 установлены коническая шестерня 5, роторный диск 6 и планшайба 7. В роторном диске 6 размещены подпружиненные в радиальном направлении пружинами 8 призмы 9, ролики 10 которых контактируют с неподвижным относительно корпуса 1 ротора цилиндрическим кулачком 11. Кулачок 11 выполнен с эквидистантно расположенными сопрягающимися поверхностями 12 и 13, отстоящими одна от другой на величину, пропорциональную разности наружного и внутреннего диаметров запрессовываемой в ролик 14 втулки 15.

Над призмами 9 в роторном диске 6 выполнены расточки, в которых по оси сборки в поворотных обоймах размещены инструментальные блоки 16 для роликов 14 и инструментальные блоки 17 для втулок 15. В инструментальных блоках 17 для втулок 15 закреплены ползуны 18 с подпружиненными пружинами 19 стержневыми ловителями 20, установленными в инструментальных блоках

16 для роликов 14 с возможностью относительного перемещения по оси сборки., На горизонтальном валу 4 закреплен неподвижно кулачок 21, с которым взаимодействуют опорные ролики 22 и 23 инструментальных блоков 16 и 17. На планшайбе 7 по оси сборки по числу призм 9 установлены калибрующие штыри 24 и концентрично относительно штырей 24 ползуны 25 с толкателями 26, подпружиненными относительно планшайбы пружинами 27. Толкатели 26 через опорные ролики 28 в позиции съема собранного узла с калибрующих штырей 24 взаимодействуют с неподвижным торцовым кулачком 29, закрепленным на кожухе 30 корпуса 1 ротора. Винты 31, установленные в планшайбе 7, контактируют с траверсой поверхиостью роторного диска 6. Осевое смещение планшайбы 7 относительно горизонтального вала 4 ограничено гайками 32, на кожухе 30 корпуса 1 ротора закреплены подводящий втулки 15 лоток 33 с отсекателем 34, подводящий ролики 14 лоток 35 и отводящие лотки 36 для втулок 15 и отводящие лотки 37 для. собранных узлов. Неподвижный корпус 1 ротора кронштейном 38 соединен с плитой, к которой крепится электродвигатель 39, соединенный с горизонтальным валом 4 с помощью червячной пары 40 и конических шестерен 41 и 5 с предохранительной муфтой 42.

Зо

4

Устройство работает следующим образом.

Очередная втулка 15, отделенная установленным на подающем лотке 33 отсекателем 34, подается в положение на призму

9 вращающегося роторного диска 6, находящуюся в крайнем верхнем положении. При круговом вращении роторного диска 6 на участке от положения 1 до положения II опорный ролик 23 инструментального блока 17 для втулок 15, перемещаясь по криволинейному пазу Т> Б неподвижного относительного корпуса 1 ротора кулачка 21, выдвигает ползун 18 с подпружиненным стержневым ловителем 20 вправо. Ловитель 20 ориентирует втулку 15 по внутреннему диаметру (положение 11) . При вращении роторного диска 6 на участке от положения II до положения III происходит дальнейшее перемещение инструментального блока 17 для втулок 15 вместе с ползуном 18, стержневым ловителем 20 и втулкой 15, установленной на ловителе 20. Пружина 19 снимается, когда ловитель 20 входит в соприкосновение с калибрующим штырем 24, а ползун 18 своим торцом перемещает втулку 15 со стержневого ловителя 20 на калибрующий штырь 24.

На участке, соответствующем положениям

III †, происходит возврат инструментального блока 17 для втулок 15 с ползуном 18 и стержневым ловителем 20 в исходное положение и перемещение призмы 9, контактирующей с помощью укрепленного на ней ролика 10 с кулачком 11, в нижнее положение, соответствующее поверхности 13 кулачка.

В положении IV на призму 9 из лотка 35 выпадает ролик 14. Перемещение роторного диска на участке IV — V сопровождается центрированием ролика 14 по внутреннему диаметру на ползуне 18. На участке V — VI опорный ролик 22 инструментального блока

16 для ролика, контактирует с криволинейным пазом Тр.В кулачка 21, перемещая инструментальный блок 16 относительно неподвижного ползуна 18, и производится напрессовка ролика 14 на втулку 15, ранее установленную на калибрующий штырь 24.

На участке VI — VII собранный узел снимается с калибрующего штыря 24 с помощью ползунов 25 и толкателей 26, опорные ролики которых взаимодействуют с неподвижным торцовым кулачком 29. Отводящий лоток 36 предназначен для отвода втулбк 15 в случае, если по какой-либо причине ролик 14 не поступит на рабочую позицию. По лотку

37 отводится собранный узел (прижимной ролик). Настройка длины ходов инструментальных блоков 16 и 17 производится винтами 31 и гайками 32.

Особенностью техпроцесса реализуемого на автомате, является выполнение операции калибрования внутренней поверхности втулки до сборки ролика со втулкой, что повышает качество этой поверхности изделия, поскольку снижается объем наволакиваемо965705

Формула изобретения ю zo

5 го на калибрующий стержень материала и повышает надежность соединения.

Роторный автомат для сборки узла, состоящего из ролика и втулки, содержащий установленный на горизонтальном валу привода роторный диск с размещенными в нем подпружиненными в радиальном направлении призмами, взаимодействующими с неподвижным кулачком, и инструментальные блоки для втулок, расположенные по оси сборки в поворотной обойме, а также загрузочно-разгрузочное устройство с подводящими лотками, отличающийся тем, что; с целью повышения надежности работы и производительности, он снабжен закрепленной на горизонтальном валу планшайбой, установленными в ней по оси сборки по числу призм калибрующими штырями, концентрично расположенными относительно штырей ползунами с толкателями,, подпружиненными относительно планшайбы, а также закрепленным на горизонтальном валу неподвижным торцовым кулачком, контактирующим с толкателями, подпружиненными стержневыми ловителями для втулок, расположенными по оси сборки в инструментальных блоках для втулок, и инструментальными блоками для роликов, установленными в обойме соосно с инструментальными блоками для втулок с возможностью относительного перемещения, при этом неподвижный кулачок, взаимодей1О ствующии с призмами, выполнен с эквидистантно расположенными сопрягающимися поверхностями, отстоящими одна от другой на величину, пропорциональную разности наружного и внутреннего диаметров запрессовываемой в ролик втулки.

Источники информации, принятые во внимание при экспертизе

1. Рабинович А. Н. и др. Сборочные машины и линии непрерывного действия. Киев, «Техника», 1965, с. 131, !32, рис. 88 (прототип) .

965705

Составитель A. Киселева

Редактор Г. Гербер Техред А. Бойкас Корректор В. Бутяга

Заказ 7187/17 Тираж i! 53 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113Ь35, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4