Устройство для загрузки деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

Союз Советских

Социалистических

Республик

| |965717

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.04.81 (21) 3276477/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 23 Q 7/02

Гееударстееиинй комитет

СССР (53) УДК 62-229..6 (088. 8) Опубликовано 15.10.82. Бюллетень № 38 ло делан иэобретеиий и открнтий

Дата опубликования опсания 25.10.82 (72) Авторы . изобретения

Я. М. Гербер, Ю. И.Степаненко и В. А. Гузненков

4СЮСЕЮЗНДМ

11ЛТЩ7д

ТЕХНИц „ и Р@ Т

13.Ленинградское специальное конструкторское ро шлифовального оборудования (71) Заявитель (54) УСТРОИСТВО ДЛЯ ЗАГРУЗКИ ДЕТА,ЛЕЙ

Изобретение относится к станкостроению, в частности к устройствам для загрузки деталей, например наружных колец шариковых подшипников.

Известно устройство для загрузки деталей, содержащее смонтированный в подшипниках корпуса распределительный вал, управляющие элементы, взаимодействующие с механизмом подачи деталей (1) .

Известное устройство возможно использовать при черновой обработке и затруднительно при суперфинишной обработке деталей, так как подача деталей рычагом в позиции обработки снижает качество обработки (на кольцах могут возникнуть риски, вмятины и другие дефекты за счет соуда.рения колец). Кроме того, при переходе на другой типоразмер деталей требуется регулировка расстояния между осями шпинделей, что снижает жесткость и надежность системы в целом. Недостатком также является то, что устройство имеет ограниченные технологические возможности — не обеспечивает обработку с последовательным режимом загрузки деталей, отсутствуют технические средства переключения режимов заг2 рузки деталей — это снижает производительность станка в целом.

Цель изобретения — расширение технологических возможностей устройства.

Цель достигается тем, что устройство снабжено смонтированным с возможностью осевых перемещений дополнительным распределительным валом и механизмом переключения режимов загрузки, причем дополнительный распределительный вал кинематически связан с основным распределительным валом и механизмом переключения режимов загрузки, а управляющие элементы установлены с угловым сдвигом относительно друг друга и жестко связаны с вышеупомянутым дополнительным валом.

Кроме того, кинематическая связь основного и дополнительного распределительных валов выполнена в виде цилиндрической зубчатой передачи, передаточное отношение которой равно 1:п,(где п — число рабочих позиций), механизм переключения режимов загрузки выполнен в виде рычага, а на дополнительном распределительном валу выполнена кольцевая проточка, при этом рычаг установлен с возможностью взаимодействия с последней.

965717

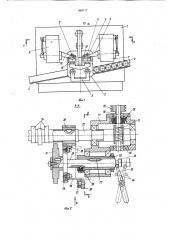

На фиг.1предоставлено устройство для загрузки деталей, общий вид; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 2; на фиг. 4 — вид В на фиг. 2.

Основание 1, например станина станка, несет шагово-поворотный загружатель 2, выполненный в виде диска, со втулками гидростатического базирования обрабатываемых деталей 3, например наружных колец шариковых подшипников, подающий 4 и отводящий 5 лотки, загрузочно-разгрузочный механизм 6, рабочие головки 7 и 8 с держателями 9 и 10, оснащенными инструментами 11 и 12, цилиндр 13 и рычаг 14 с поворотными вилками 15 и роликами 16 прижатия деталей 3 к торцам шпинделей загружателя 2 с угловым шагом 90 перемещений деталей из подающего лотка 4 в гнезда загружателя 2 и из гнезд загружателя 2 в отводящий лоток 5, подвода и отвода рабочих головок 7 и 8 и инструментов 11 и 12.

Шагово-поворотный загружатель 2 и загрузочно-разгрузочный механизм 6 с приводами образуют механизм подачи деталей в рабочие позиции. В основании 1 закреплен корпус 17, на подшипниках которого установлены вал привода 18 со шкивом 19, электромагнитным тормозом 20 и червяком 21, основной распределительный вал 22 с червячным колесом 23 и управляющими элементамй 24, а также втулка 25,в которой установлен с возможностью осевых перемещений дополнительный распределительный вал 26.

Вал 26 связан со втулкой 25 посредством шпонки 27 и фиксатора 28 и несет зубчатое колесо 29, входящее в зацепление с закрепленной на валу 22 широкой шестерней

30, а также диск 31. Передаточное отношение элементов 30, 29 равно 1:2, так как число рабочих позиций равно двум. В общем случае передаточное отношение элементов 30 и

29 равно 1:и, где и — число рабочих позиций. Вал 26 снабжен кольцевой проточкой

32, с которой взаимодействует установленный в корпусе 17 рычаг переключения режимов загрузки 33, в корпусе установлены также ограничители 34 конечных положений рычага 33 и вала 26. На зубчатом колесе 29 закреплены управляющие элементы

35 и 36, взаимодействующие с роликом 37, установленным на рычаге 38. Последний установлен на связанной с корпусом 17 оси

39 и несет регулируемые винтовые упоры

40, взаимодействующие с датчиками 41, в данном случае пневмораспределителями управления цилиндрами прижатия инструментов 11 и 12 к деталям 3, Управляющие элементы 35 и 36 взаимно смещены с угловым сдвигом 180, и один из них (элемент 3) выполнен удлиненным.

На торцах диска 31 закреплены управляющий элемент 42 и пара взаимно смещенных с угловым сдвигом 180 управляющих элементов 43 и 44. На корпусе 17 закреплен посредством кронштейна 45 датчик 46 с

1о

15 го

25 зо

4О

45 чувствительным элементом 47, в данном случае бесконтактный конечный выключатель отключения врашения привода распределительного вала и включения реле времени, ограничивающего длительность обработки.

Устройство работает следующим образом.

В изображенном на фиг. 2 — 4 положении устройства, соответствующем фазе обработки в параллельном режиме, держатели

9 и 10 рабочих головок 7 и 8 оснащены одинаковыми инструментами 11 и 12, которые одновременно обрабатывают две заготовки 3. Длительность обработки задается реле времени. После истечения заданной длительности обработки реле времени отключает электромагнитный тормоз 20 и приводит во вращение двигатель (не показан) приводящий во вращение шкив 19 и вал 18 с червяком 21. Вращение червяка передается червячному колесу 23 и основному распределительному валу 22 с установленными на нем управляющими элементами 24, в данном случае кулачками, и шестерней 30. Последняя поворачивает зубчатое колесо 29 и связанные с ним управляющие элементы 42 и 35,Элемент 42 выходит из зоны действия датчика 46, а элемент 35 отходит от ролика 37, что обеспечивает переключение распределителей 41 на отвод инструментов 11 и 12 от деталей 3.

Далее управляющие элементы 24 последовательно выдают команды на отвод рабочих .головок 7 и 8, отвод рычага 14 с вилками 13 и роликами 16 и поворот загружателя 2 со втулками гидростатического базирования на 90 . При этом обработанная головкой 8 заготовка подается к началу разгрузочного лотка 5, обработанная головкой 7 заготовка — к головке 8 и новая заготовка из лотка 4 — к головке 7. Далее загрузочно-разгруздчный механизм 6 подает готовую деталь из загружателя 2 в лоток и очередную заготовку из лотка 4 в загружатель 2 и элементы 6 — 10 и 13 — 16 возвращаются в исходное положение. Однако вращение основного 22 и вспомогательного 26 распределительных валов продолжается, при этом вал 22 совершает оборот и вышеописанные действия повторяются.

В результате обработанная головкой 7 деталь подается к разгрузочному лотку 5, заготовка от головки 7 к головке 8 и очередная заготовка из лотка 4 к головке 7. В конце второго оборота вала 22 управляющий элемент 42 подходит к датчику 46, который выдает команду на отключение привода вала 18, включение электромагнитного тормоза 20 и реле времени, а управляющий элемент 35 через ролик 37 поворачивает рычаг

38 относительно оси 39 и упоры 40 переключают датчики 41 на подвод инструментов 11 и 12 к деталям 3, и цикл повторяется. Каждый цикл состоит из одной фазы об965717 работки и двукратно повторенной фазы загрузки с поворотом загружателя 2 на 180 и выгрузкой деталей.

Для переключения устройства на режим последовательной загрузки с последующей последовательной обработкой деталей устанавливают в держателе 9 инструмент 11 для черновой обработки, в держателе 10— инструмент 12 для чистовой обработки и поворачивают рычаг 33 по часовой стрелке, смещая тем самым дополнительный вал 26 и связанные с ним элементы 29, 35, 36 и

31 и 42 — 44 вправо. В этом положении при каждом обороте вала 22 завершается пово,рот загружателя 2 на 90, при этом очередная заготовка из лотка 4 подается к головке 7, прошедшая черновую обработку де- 1 таль — от головки 7 к головке 8 и готовая деталь — от головки 8 к лотку 5, каждый цикл состоит из двух фаз обработки (черновой головкой 7 и чистовой головкой 8) и двух фаз транспортировки заготовок и деталей загружателем 2 и выгрузки деталей, осуществляемых перед каждой фазой обработки.

Благодаря снабжению устройства дополнительным распределительным валом с возможностью осевых перемещений и механиз- 25 мом переключения режимов загрузки, а также кинематической связи дополнительного вала с основным распределительным валом и механизмом переключения режимов загрузки, установкой управляющих элементов с угловым сдвигом относительно друг друга и жесткой их связи с дополнительным валом, стало возможным расширить технологические возможности устройства, а именно обеспечить работу суперфинишных стан-ков с любым режимом обработки деталей, что сокращает количество станков в автоматических линиях и производственные плошади. При этом незначительное усложнение устройств для загрузки деталей увеличивает производительность автоматических линий в целом.

Формула изобретения

1. Устройство для загрузки деталей, содержащее смонтированный в подшипниках корпуса распределительный вал и управляющие элементы, взаимодействующие с механизмом подачи деталей, отличающееся тем, что, с целью расширения технологических возможностей Устройства, оно снабжено установленными с возможностью осевых перемещений дополнительным распределительным валом и механизмом переключения режимов загрузки, причем дополнительный распределительный вал кинематический связан с основным распределительным валом и механизмом переключения режимов загрузки, а управляющие элементы установлены с угловым сдвигом, относительно друг друга и жестко связаны с вышеупомянутым дополнительным распределительным валом.

2. Устройство по п. 1, отличающееся тем, что кинематическая связь основного и дополнительного распределительных валов выполнена в виде цилиндрической зубчатой передачи, передаточное отношение которой равно 1:и, где и — число рабочих позиций.

3. Устройство по п. 1, отличающееся тем, что механизм переключения режимов загрузки выполнен в виде рычага, а на дополнительном распределительном валу выполнена кольцевая проточка, при этом рычаг установлен с возможностью взаимодействия с последней.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 120115,.кл. В 23 (,) 7/08, 1958 (прототип) .

965717

47 1У фиг. 5

Составитель Т. Ковалева

Редактор М. Товтин Техред И. Верес Корректор Г. Решетник

Заказ 7189/18 Тираж 750 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и . открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгброд, ул. Проектная, 4