Устройство для обработки деталей ферромагнитной абразивной массой

Иллюстрации

Показать всеРеферат

А.Я.Качан, A.È. Попенко и Г. Н.Зацепин - ::.ca, 3jfp у

"" . »e<-.. / а .ц/ц .

:- 9r wife (72) Авторы ", . изобретения (7! ) ЗаИвнтеяь (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

ФЕРРОМАГНИТНОЙ АБРАЗИВНОЙ МАССОЙ

1.

Изобретение относится к обработке деталей ферромагнитной абразивной: мао" сой. . Известно устройство для обработки де .талей ферромагнитной абразивной массой, ; содержащее: электромагниты, оппоэитно распоаожеиные средства.для продавлйва» йия обрабатывающей среды, установленыяе в цилиндрах, которые связаны с системой управления движением обрабатывающей среды 1).

Недостатком известного устройства, яв. ляется отсутствие регулирования вязкоо - . тью ферромагнитной абразивной массы в . процессе. обработки деталей.

Цель изобретения - повышение качес.: тва обработки деталей.

Бель достигается тем, что система управления движением обрабатывающей среды снабжена регулятором напряжения, реле давления и распределителем, связанным с цилиндрами и реле давления, причем реле давления связано с регулятором

2 напряжения, а,"регулятор напряжения eau» зан с электромагнитами.

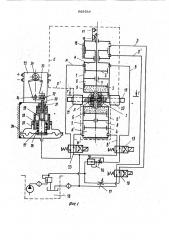

На фиг, 1: йредставлено устрейство . для обработки деталей ферромагнитной вбразивной массой общий вид; на фиг. 2

5 узел 1 на фиг. 13 на фиг. 3 - сечение

Г- Г на фнг; 1.

Устройство содержит два ошвзитно расположенных корпуса l и 2 соответственно с: полостями А и А силовых ци линдров и йолостями Б и Б, рабочих -ци., линдров. В полостях силовых цилиндров находятся поршни 3 и 4, а в -nonocrax.ра. бочих цилиндров - поршни 5 и 6, причем йоршни силовых цилиндров и рабочих цилиндров соединены между собой с жщощью штоков 7 и 8. В полостях Б и Б рабочих цилиндров находится абразивная масса 8.

Полости А и А, силового цилиндра посредством связей В и В, соответственно тщ равпически соединены с гидростанцией 10.

Наличие конечных выключателей 11 и 12 определяет величину хода поршней 3-6.,3 9857

Электромагнитный золотник 13 связан с выключателями 11 и 12 и регулируемым дросселем 14.

Кроме того, устройство содержит гидравлический цилиндр 15 для прижима кор-,5 пуса 1 к приспособлению 16, Иоршневая и штоковая полости цилиндра 15 посредством связей Д и Д4 гидравлически соэ динены с гидростанцией 10. Управление цилиндром 15 осуществляется посредством (@ регулируемого дросселя 17 и электромагнитного золотника 18, электрически соединенного с выключателем пульта управления (не показан). Магнитная система устройства состоит из замкнутого магии- 15 топровода 19, катушки которого 20 и 21 соединены между собой последовательно и подключены посредством связей Е и Е к регулятору напряжения 22. Полости A и А силовых цилиндров связями соответ- 20 ственно И и И4 связаны посредством распределителя 23 и реле давления 24 с регулятором напряжения 22 магнитной системы. Feae давления состоит из кор пуса 25, во внутренней полости которого установлена мембрана 26, с которой * взаимодействует упругий элемент 27, контактирующий с гайкой 28 корпуса 25.

На мембране 26 закреплен шток 29,; который с помощью винта 30 и гайки 31 30 взаимодействует с вилкой 32 зубчатого сектора 33, находящего в зацеплении с зубчатым колесом 34. Необходимая вели« чина вязкости абразивной массы 9 задается предварнтельной настройкой регулято ра напряжения 22 на требуемую величину напряжения электрического тока. Регулировка осуществляется путем вращения .гайки 31. При вращении гайки 31 винт 20, перемешаясь при этом в вертикальном направлении, поворачивает вокруг оси 0 на требуемый угол зубча« тый сектор 33. Поворотом гайки 28 реле . давления устанавливают величину давлениЯ В полостЯх А и А силОВых цилин, 45 ров.

Устройство работает следующим образом. . Перед началом цикла обработки корпус

l прижимают к приспособлению 16. Подача масла в полость цилиндра 15 осуществляется от гидростанции 10 по команде с пульта управления. При. атом электромагнитный золотник 1,8 срабатывает, обеспечивает сообщение поршневой полости гидроцилиндра 15 с напорной магистралью гидростанции 10 посредством связи Д. По команде с пульта уа37 ф равления подается напряжение на электромагнитные катушки 20 и 21 магнитной системы, под воздействием которой абразивная масса 9 получает необходимую вязкость. После указанных подготовительных операций Включают гидростанцию 10, которая посредством связи В сообщает ся с.полостью A силового цилиндра и с полостью А посредством связи В. Поршни

3 и 4 силовых цилиндров начинают перемешаться снизу вверх, при этом поток массы 9 в зоне обработки перемешается и направлении стрелок М, т.е, выдавливается из полости Б4 в полость Б, огибая острые кромки детали Jl. Происходит снятие заусенцев, скругление, полировка кромок радиуса R. В крайнем верхнем положении поршней 5 и 6 рабочих цилиндров шток 7 взаимодействует с конечным выключателем 11, при срабатывании которого электромагнитный золотник

13 сообшает полость А, посредством свя- . зи В, а полость А посредством связи В с напорной магистралью гидростанции 10.

В результате поршни 3 и 4 силовых ци линдров перемещаются сверху вниз. Поток массы 9 в зоне обработки перемешается в направлении стрелок М, т.е. Выдавливается из. полости Б в полость Б . Происходит снятие заусенцев, скругление и полировка кромок радиуса R. В крайнем, нижнем положении поршней 5 и 6 рабочих цилиндров шток 7 взаимодействует с койечным выключателем 12, при срабатывании которого электромагнитный золотник

13 сообщает полость А„ посредством связи В4, а полость А посредством связи B с напорной магистралью гидростанции 10.

В процессе работы происходит интенсивный нагрев абразивной массы 9, вязкость которой при атом уменьшается. С уменьшением вязкости абразивной массы

9 уменьшается сопротивление по.церемешению массы через зону обработки, а вместе с этим и давление в полостях А и А силовых цилиндров, т.е. происходит уменьшение, силы резания, что ведет к снижению производительности и качества обработки. Поэтому введение в устройство обратной отрицательной связи способствует стабилизации сил в зоне обработки в течение заданного цикла обработки.Для атого полости А и А4 силовых цилиндров посредством связей И и И„, через распределитель 23, выполненный в виде электромагнитного золотника, и реле давления 24 соединены с регулятором напряжения 22. В процессе работы распредели5 9667 тель 23 периодически подключает йолоо- l ти А и А аиловых пилиндров к реле дав ленин 24. Частота подключения определяется местоположением конечных выключателей 11 и 12, которые одновременно s управляют электромагнитным золотником

13 и распределителем 23.

При уменьшении давления подачи соотг ветственно в полостях А и А происходит нарушение равновесия во внутренней полости реле давления 24, в результате чего мембрана 26 перемешается вниз, а вместе с ней перемещается и шток 29, который поворачивается контактирующий с ним посредством вилки 32 зубчатый Н сектор 33 вокруг оси О на велйчину, пропорциональную перемещению мембраны

26. Зубчатый сектор 33 вращает зубчатое колесо 34, находящееся с ним в зацеплении. Совместно с зубчатым колесом 2î

34 вращается и ручка управления регуля тора напряжения 22, при вращении кото рой изменяется число вйтков катушки регулятора напряжения, что ведет к изменению напряжения на зажимах Е и Е,.

С увеличением напряжения питания, катушек 20 и 21 индукпия магнитного поля в рабочем зазоре повышается, что способствует восстановлению исходной вязкости абразивной массы 9. 30

37, 6

Таким образом предлагаемое устройство позволяет в процессе обработки поддерживать постоянной величину силы резания, что повышает производительность и качество обработки.

Фо рмула изобретения

Устройство для обработки деталей ферромагнитной абразивной массой, содержащее электромагниты, оппозитно расцоложенные средства для продавпивания обра - батывающей среды, установленные в цилиндрах, которые связаны с системой управления движением обрабатывающей среды, о т л и ч а ю щ е е с я тем, что, с целью повышения качества обрабоч ки деталей,. система управления движением обрабатывающей среды снабжена регулятором напряжения, реле давления и распределителем, связанным с цилиндрами и реле iaimeinnr, причем реле давления связано с рег чжтором йапряже ия, а регулятор н@нряжения связан с электромагнитами.

Источники информации, принятые во внимание при экспертизе

1. Автррское свидетельство НРБ

М 26233, кл. В 24 С 1/00, 1979.

965737

Составитель Л. Алешечкина

Редактор М. Товтин Техред А. Бабннец Корректор Н. Буряк

Заказ 7736/19 Тираж 886 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4