Способ отделочной обработки плоских поверхностей

Иллюстрации

Показать всеРеферат

(72) Автори изобретения

Г. С.Антоненко, Э.Х. Ройтерштейн и В. Е.Мандель (54) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ПЛОСКИХ

ПОВЕРХНОСТЕЙ

Изобретение относится к абразивной обработке и может быть использовано в холодильном машиностроении, компрессо ростроении, авиастроении, автомобильной и подшипниковой промышленности при до» водке плоских поверхностей деталей типа колец, к точности изготовления и долговечности которых предъявляются повышен ные требования.

Известен способ отделочной обрабоэ" .ки плоских поверхностей торцом вращающегося инструмента, при котором деталям закрепленным в шпинделях, сообщают движение, состоящее из вращения вокруг оси, расположенной эксцентрично оси вращения инструмента, и вращение вокруг своей оси с числом оборотов, равным числу оборотов шпинделя (1).

Однако данное решение при высокой 2о производительности процесса, не обеспечивает качества обрабатываемой поверхности деталей, к точности изготовления которых предъявляются повышенные требования.

Цель изобретения -. повышение качества обработки.

Поставленная цель достигается тем, что в завершающей стадии обработки вращают вокруг своих осей с проскип зыванием относительно их шпинделей.

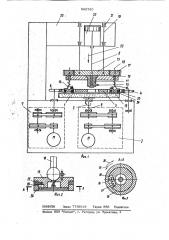

На фиг. 1 представлена схема реализации предлагаеиого способа; на фиг. 2шарнирная головка; на фиг. 3 - разрез

A-А на фиг. 2.

Станок, реализующий предлагаемый ° способ, включает абразивный круг 1, по лучающий вращение по стрелке 2 от пртъ. вода 3, и установленный над ним на роликах 4 стол 5. Стол получает вращение в обе стороны от ролика 6 привода 7 вокруг оси 8, параллельной оси абразивного круга 9, и передает его планшайбе

10 с центрирующей втулкой 1 1 и поводком 12. Планшайба установлена на оси

8 неподвйжного зубчатого колеса 13 и

Э . 965 несет на себе шпиндели 14 с шарнирными головками 15, пружинами 16 и шестернями-сателлитами 1 7. Вращаясь вместе с планшайбой -10, шестерни-сателлиты обкатываются вокруг зубчатого колеса

13 и сообщают, таким образом, вращение шпинделя вокруг их собственных осей 18.

Зубчатое колесо с закрепленными на нем

1 направляющими 19 перемещается механизмом пршкима 20 во втулках 21 кор- 0 пуса 22 по стрелке 23, создавая усилие прижима обрабатываемых деталей 24 к рабочей поверхности абразивного круга.

Усилие прижима деталей регулируется величиной сжатия пружин 1 6 шпинделей. 15

Обрабатываемая деталь устанавливается на упругую (например, резиновую) прокладку 25 шарнирной головки 15 и закрепляется на ней роликом 26 с пружиной 27, помещенным в косой паз 28 в 20 теле головки.

Предлагаемый способ осуществляется следующим образом.

Обрабатываемая деталь 24 устанавливается на прокладке 25 шарнирной голов- 25 ки 15 шпинделя 14. Ролик 26 с пружиной

27 удерживают деталь от падения. Bzmaчаются вращения адразивного круга 1 и стола 5, опускают зубчатое колесо 13 с планшайбой 10. При атом шпиндели полу 50 чают. вращение относительно оси 8 зубчатого колеса вместе с планшайбой и относительно собственных осей 18 и прижимают. закрепленные на них детали к режущей поверхности абразивного круга. В начале процесса шпиндель вращается вокруг собственной оси в направлении стрел ки 29. Ролик 26 заклинивается в косом пазу 28 и запрещает проворачивание

40 обрабатываемой детали относительно шпйнделя. Происходит интенсивное удаление припуска на обработку.

В конце процесса направление вращения планшайбы и, следовательно, шпинделей изменяется на противоположное

{по стрелке 30). Обрабатываемая деталь не удерживается более от- проворота освободившммся роликом и совершает проскальзывание относительно упругой прокладки

25 шцинделя. Процесс резания угасает и переходит в эффективное заглаживание

50 гребешков шероховатости. Обработка прекращается при достижении на обрабатываемой детали заданного класса.

Обрабатываются две партии деталей:

1 партия 48 штук, Й партия - 64 шту-,55 ки. Одновременно обрабатывается по 8 деталей. Детали - стальные кольца ком740 4 прессоров ФВ-20 (наружный диаметр»

64 мм, внутренний диаметр - 60,5 мм, толщина 6 мм), изготовленные из стали

20Х, цементированные, ЩС 52...62.

Первая партия деталей обрабатывается при условии, что число оборотов деталей на протяжении всего времени обработки равняется числу оборотов, приводящих их во вращение шпинделей. Деталям вто- рой партии в начальной стадии процесса обработки сообщают вращение с числом оборотов, равным числу оборотов указанных шпинделей, а в завершающей стадии процесса - вращение с проскальзыванием относительно их шпинделей.

В качестве .инструмента применяется абразивный круг 24AM 40CN110K6

{наружный диаметр - 400 мм, внутренний диаметр - 20О мм, толщина - 20мм)

Перед каждой новой закладкой обрабатываемых деталей в станок абразивный круг подвергается правке, алмазным чашечным кругом (наружный диаметр - 100 мм, внутрений диаметр — 80 мм), установленным вместо одной из обрабатываемых деталей.

Режимы обработки:

Частота вращения абразивного круга, с 1,2

Частота вращения, шпинделя с обрабатываемой деталью вокруг своей оси,,с " 1,5

Частота вращения планшайбы со шпинделями относительно оси, расположенной эксцентрично оси абразивного круга, с 0,25

Усилие прижатия обрабатываемых деталей к режущей торцовой поверхности абразивно- i

ro круга, кг 1,5

Результаты испытаний сведены в Маб« лице.

Проведенные эксперименты показывают, что в первом случае, когда на протяжении всего процесса обработки детали враща— ют с числом оборотов шпинделя, была достигнута шероховатость R =0,08 мкм, и неплоскостность в пределах 5 мкм. Во втором случае, когда деталям в завершающей стадии сообщали вращение с проскальзыванием относительно шпинделя, была получена шероховатость Кд =0,04...

0,03 мкм, и, неплоскостность менее 1 мкм

Такой характер движения позволяет при сохранении производительности обработки в .начальной стадии процесса повысить качество обработки его в завершающей стадии.

965740

Засалена

Чистая

Чистая

0,08

0,08

0,04

Спеды засаливания

0,03

Формула изобретения

Способ отделочной обработки плоских поверхностей- торцом вращающегоея инструмента, при котором деталям, закреппенным в шпинделях, сообщают движение, состоящее из вращения их вокруг оси, расположенной экспентрично оси вращения инструмента, и вращения их в на чальной стадии вокруг своей оси с чио - лом оборотов, равным числу оборотов

1 380

И 30

fI 30

И 30

15 18

30 18

100 20 шпинделя,. отличающийся тем, что, с целью повЫшения качества обработки, в завершающей . стадии обработки детали вращают вокруг своих осей с проскальзыванием относительно их шпин делей

Источники информации, принятые во внимание при экспертизе

1. Авторсжое свидетельство СССР

Ие 648.389, кл. В 24 В 37/04, 1976.

2П

Агг.1 иг.

ВНИИПИ Заказ 7736/l 9 Тираж 886 Подписное

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4