Реактор для получения нефтяного кокса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к -авт. свид-ву— (22) Заявлено 06.01.81 (21) 3275742/23-26 . )53) Ah Nn с присоединением заявки ¹ (23) Приоритет

С 10 В 55/00

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15.10.82. Бюллетень ¹38

Дата опубликования описания 1 1082. (53) УДК 66.092.

° 89(088.8) -- ° ь., фимский филиал Всесоюзного научно-исследовательского»--.-.: и проектно-конструкторского института нефтяного машиностроения (71)-Заявитель (54) РЕАКТОР ДЛЯ .ПОЛУЧЕНИЯ НЕФТЯНОГО

КОКСА,Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к оборудованию установок замедленного коксования.

Известен реактор для получения нефтяного кокса, включающий цилиндрический корпус е верхней н нижней горловинами с крышками.

В крышке нижней горловины размещен штуцер подачи сырья и смонтировано распределительное устройство(1).

Известен также реактор для получения нефтяного кокса, включающий цилиндрический корпус с верхней и нижней горловинами с крышками. В нижней горловине размещен штуцер ввода сырья °

После заполнения реактора сырьем коксования, через тот же штуцер подают пар, который очищает гидравлический тракт от коксующейся массы, пре.дохраняет его от обратного проникновения в него коксующейся массы, турбулизирует коксующуюся в реакторе массу и выносит из нее летучие продукты (2 1.

Основными недОстатками известного .реактора являются значительные энергозатраты из-за неэффективного расхода пара, так как необходимо подавать его в период коксования для исключения закоксовывания гидравлического тракта и ухудшение качест.ва кокса вследствие неоднородности условий коксования в разных зонах реактора.

Целью настоящего изобретения является сокращение энергоэатрат и по" вышение качества кокса.

Поставленная цель достигается тем, что известный реактор для полу- . чения нефтяного кокса, включающий цилиндрический корпус с верхней и нижней горловинами с крышами и штуцером ввода сырья, расположенным в нижней горловине, снабжен поршневым пульсатором, предпоршневая полость кбторого соединена с нижней горловиной, а запоршневая — с верхней полостью реактора.

Пульсатор обеспечивает низкочастотное колебание коксующейся массы в реакторе при заполнении и в период непосредственного замедленного коксования.

При этом возникает перемещение коксующихся слоев относительно друг друга, сдвиг их в осевом направлении, размазывание очагов кристаллизации

966110 и скоплений газов (источников губчатой структуры кокса), чем обеспечивается лучшее удаление газов из коксового массива и большая равномерность температурного поля — в самом коксовом массиве и стенках реактора. При 5 этом кокс приобретает плотную волокнистую (игольчатую ) структуру с, малым содержанием летучих веществ и высокой механической прочностью.

Соединение полости за поршнем пуль10 сатора с верхней полостью реактора обеспечивает работу пульсатора при умеренных нагрузках противодавления в реакторе и обеспечивает рециркуляцию летучих веществ и пара через )5 коксовый массив, находящийся в реакторе.

Соединение полости перед поршнем пульсатора с зоной ввода сырья в реактор обеспечивает работу пульсатора преимущественно на жидком сырье, что уменьшает попадание кусков кокса в пульсатор.

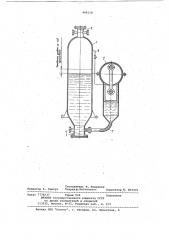

На чертеже схематически показан реактор с коксующейся массой при положении поршня пульсатора в верхней мертвой точке.

Реактор для получения нефтяного кокса содержит цилиндрический корпус

1 с верхней горловиной 2 и нижней горловиной 3, в которой размещен штуцер 4 для ввода сырья в корпус реактора 1, и поршневой пульсатор 5 с соединительными трубопроводами.

Трубопровод 6 соединен через верхнюю полостью реактора с запоршневой полостью пульсатора 5, а трубопровод

7 соединяет зону ввода сырья в реактор с предпоршневой полостью пульсатора 5.

При работе реактора, сырье коксова-:, 4O ния вводят в реактор через штуцер 4.

По мере запблнения сырьем внутренней полости реактора (через 10 - 14 ч) включают пульсатор 5 и заполнение реактора сырьем производят в пульси- 45 рующем режиме.

При движении поршня пульсатора к нижней мертвой точке он засасывает по трубопроводу 7 часть сырья, а при движении верхней мертвой точке выталкивает сырье обратно в полость реактора. При этом возникает колебание уровня сырья.и всей коксующейся массы. Трубопровод 6 обеспечивает разгрузку пульсатора от противодавления.

Интенсивное превращение сырья в кокс начинается через 10-14 ч. При этом возникающие очаги кристаллизации и коксообразования перемещаются относительно друг друга, размазывают-6О ся, сдвигаются, выравнивая свою концентрацию в объеме коксующейся массы и сглаживая неравномерность температурного поля как в самом коксовом массиве, так и в стенках реактора.

При отвердевании массы, пульсация способствует разрушению локальных каналов движения сырья, а циклическое движение массы по порам в коксе способствует образованию плотной волокнистой (игольчатой) структуры кокса с малым содержанием летучих веществ.

После завершения процесса заполнения реактора сырьем и коксования, подачу сырвя отключают. При эксплуатации промышленных установок замедленного коксования в нижней части реактора остается значительное количество нескоксовавшегося сырья.

Это позволяет осуществлять томление кокса (5 — 6 ч ) в пульсирующем режи-, ме до превращения всего сырья и части циркулирующих летучих веществ в кокс.

Продувку и охлаждение кокса паром, а затем водой, также целесообразно осуществлять в пульсирующем режиме, что резко сокращает их расход, а также ускоряет операцию охлаждения кокса.

Удаление кокса из реактора осуществляют известным способом, например гидроразрушением высоконапорными струями. Пульсатор при этом отключают..

Технико-экономическая эффективность изобретения заключается в сокращении расхода пара, воды и в получении высококачественного кокса при обычных режимах коксования и из обычного сырья. Кроме этого, уменьшается неравномерность температурного поля в стенках реактора, что положительно отражается на дОлговечности реактора.

Формула изобретения

Реактор для получения нефтяного кокса, включающий цилиндрический корпус с верхней и нижней горловинами с крышками .и штуцером ввода сырья, расположенным в нижней горловине, отличающийся тем, что, с целью сокращения энергозатрат и повышения качества кокса, реактор снабжен поршневым пульсатором, предпоршеневая полость которого соединена с нижней горловиной, а запоршневая с верхней полостью реактора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 579297, кл.. С 10 В 55/00, 04.01.76.

2. Походенко Д.И. и др. Процесс замедленного коксования в необогреваемых камерах. М., Химия, 1976, с. 59, рис. 13.

966110

Ъ к

Ъ (В о

Ъ

9 к д

Ъ

Заказ 7778/37 Тираж 524

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Кудряшов

Редактор A. Химчук Техреду.Кастелевич Корректор В. Бутяга