Сушильная камера

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22)»a»e«16 03. 81 (2! ) 3260022/24-06 с присоединением заявки At (23) Приоритет (51)М. Кд.

F 26 В 17/10

Ркударстмнны4 коинтет

СССР но делам нза4ретеннй н открытий ($3) УДК 66.047, .451(088.8) Опубликовано 15. 10. 82. Бюллетень At 38

Дата опубликования описания 15. 10. 82

Б.А.Климов, E.M.Ñåëèùåâ, Б.И.Высоков, M.А;ВБВщлви; — -=.

Н. Б.Кузнецова, Н.Н.Семенов, А.Д.Колыванов, А:ПД1евчук-,::, ° и И,И.Тюляев

1, : дбййя (72) Авторы изобретения

Дзержинский филиал Научно-исследователь и конструкторского института химическог (71) Заявитель

»к (54 ) СУШИЛЬНАЯ КАМЕРА

Изобретение относится к устройст вам для сушки дисперсных материалов, преимущественно термочувствительных и обладающих плохой сыпучестью, склонных к алгомерированию и.слипанию частиц и.может быть использовано в химической, химико-фармацевтической и других отраслях промышленности.

Известна сушилка для комкующихся материалов, содержащая камеру кипящего слоя с локальными зонами подвода теплоносителя и размещенные на вертикальных валах по оси каждой зоны вращающиеся ворошители, выполненные в виде двух крестовин, соединенных поперечными ребрами 0 ).

Недостатками этой сушилки явля-. ются значительное истирание высушиваемого материала, что приводит к большим потерям продукта с пылью .

Кроме того, сушилка не обеспечивает высокой однородности сушки из-за неравного времени пребывания частиц материала в аппарате. При сушке дис

2 персных материалов, склонных к алгомерированию и слипанию частиц, комки материале залегают в пристенных участках аппарата, особенно в зоне загрузки, и в неперемешиваемых участ5 ках. При продувке нагретым сушильным агентом материал псевдоожижается неравномерно, частицы его спекаются, что приводит в конечном счете к не" досушке одной части материала и пересушке другой. Кроме того, при сушке термочувствительных материалов неравномерность сушки приводит, вследствие длительного воздействия относительно высоких температур, к перегреву материала и ухудшению качества готового продукта.

Известен также аппарат для прове»дения процессов тепло-:и массообмена в кипящем слое, содержащий корпус корытообразной формы, разделенный вертикальными перегородками на секции с. локальным вводом теплоносителя, газораспределительную решет966466 ку, выполненную в виде полукруглого перфорированного желоба, который для интенсификации процесса и повышения равномерности времени пребывания частиц материала в слое снабжен общим . горизонтальным транспортирующим шнеком (2).

Однако этот аппарат нельзя ис пользовать для сушки комкующихся материалов, поскольку при транспортировании шнеком возникает достаточно большое давление на материал, что

„приводит к слипанию материала в крупные комки. При этом нарушается гидродинамика процесса, ухудшаются условия тепло- и массообмена, крупные комки спекаются и выходят из annapal та недосушенными. Это отрицательно сказывается на качестве готового продукта. Кроме того у аппаРата низкая ло эксплуатационная надежность. Поскольку большинство материалов, склонных к алгомерированию и слипанию частиц, легко прессуется шнеком, отверстия в газораспределительной решетке Ьыстро замажутся, а также могут забиться переточные окна в перегородках.

Это приводит к необходимости остановки и чистки аппарата.

Известна сушильная камера, содер30 жащая цилиндрические перфорированные желоба и виЬропривод для придания им колебательного движения (3).

Однако использование вибропри1 вода приводит к повышению энергетических затрат, не обеспечивая в до" статочной степени хорошего перемешивания материала, Наиболее близкой к предлагаемой является сушильная камера, содержащая газораспределительную решетку, выполненную в виде примыкающих один к другому полуцилиндрических перфорированных желобов, и установленные в них лопастные ворошители (4 ).

Однако эта камера подвержена забиванию высушиваемым материалом, что вызывает дополнительные трудности в ее эксплуатации.

Цель изобретения - повышение эксплуатационной надежности.

Эта цель достигается тем, что каждый желоЬ выполнен из установленных с зазорЬм пластин, состоящих из основного „цилиндрического участка и шарнирно сочлененной с ним планки, установленной с перекрытием по отно,шению к основному участку смежной пластины, причем в образовавшихся зазорах размещены пружины.

Указанное выполнение газораспределительной решетки из желобов с ворошителями оЬеспечивает работу камеры с принудительным перемещением высу" шиваемого продукта без его комкования, так как усилия, оказываемые ворошителем на продукт, незначительны, при этом однородность частиц по разме рам и влажности повышается. Продукт проходит последовательно все секции, причем время его пребывания в каждой секции может регулироваться изменением скорости вращения ворошителей, что делает процесс управляемым с точки зрения однородности частиц по влажности. Установка ворошителей на горизонтальных валах в желоЬах выравнивает условия сушки частиц по ширине .аппарата, что положительно влияет на равномерность распределения влаги в продукте, Выполнение желобов из расположенных внахлестку пластин с подпружиненными концевыми планками при установке в желобах ворошителей, обеспечивает постоянную очистку тангенц lальных щелей для входа теплоносителя вследствие периодического сдвига планок лопастями ворошителя и возврата их пружиной в исходное положение. Зарастания решетки при этом не происходит, эксплуатационная надежность повышается.

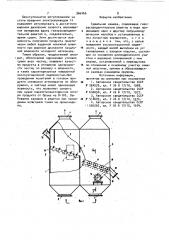

На фиг. 1 схематически изображен сушильный аппарат с указанной камерой; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - узел I на фиг, 1.

Аппарат содержит камеру 1, разделенную вертикальной перегородкой 2 на секции 3 и 4 с патрубками 5 и 6 для локального ввода теплоносителя и патрубками 7 и 8 для его вывода.

Количество секций может быть больше двух. В каждой секции установлена наклоненная газораспределительная решетка, выполненная в виде полуцилиндрических желеЬов 9, примыкающих один к другому. По оси каждого желоба 9 установлены вращающиеся горизонтальные лопастные ворошители 10, состоящие каждый из двух лопастей 11, з а крещенных диаметр ал ьно проти воположно на приводном валу 12 по всей длине желоба. Лопасти 11 закреплены на валу 12 с зазором 13, обеспечивающим своЬодное прохождение теплоноси теля. ковое время продувки нагретым теплоносителем. Скорость теплоносителя в слое высушиваемого материала выбирается меньше скорости уноса частиц наименьшей фракции, что предотвращает проскок частиц по наименьшему пути и повышает равномерность сушки.

5 96646

Ворошители 10 каждой секции аппарата снабжены индивидуальным электроприводом 14 с бесступенчато регулируемой частотой вращения. Приводные валы 12 последних по ходу движения материала ворошителей в каждой секции связаны с электроприводом 14 с помощью звездочек 15 и цепной передачи

16. В пределах каждой секции приводные валы 12 вращающихся лопастных во- 10 рошителей связаны между собой посредством цепной передачи 17 и звездочек 18, имеющих одинаковое число зубьев.

Газораспределительная решетка в 1$ каждой секции установлена на различной высоте - каждая последующая решетка по направлению движения высуши. ваемого материала ниже предыдущей на

50- 100 мм, каждый желоб 9 газораспре- 2о делительной решетки выполнен из установленных с зазором пластин, состоящих из цилиндрического участка 19 и шарнирно сочлененной с ним планки 20> установленной с перекрытием участка 2З

19 смежной пластины, причем в образовавшихся тангенциальных зазорах размещены пружины 21, Каждая пружина 21 одной стороной жестко крепится во внешней стороне консольной планки 20,зв а другой стороной свободно опирается на участок 19 пластины.

В верхней части камеры укреплен патрубок 22 для загрузки исходного материала, а в нижней части - патрубок 23 для выгрузки продукта.

Аппарат работает следующим-образ ом.

Исходный материал непрерывно подается через загрузочный патрубок 22, подсушивается в падающем слое и по" падает в первую секцию 3 на первый желоб 9 газораспределительной решетки. Вращающийся ворошитель 10 предотвращает залегание материала в месте загрузки и непрерывно лопастями

11 перемещает его в следующий желоб и далее последовательно по всем желобам решетки первой секции 3. Затем, через переточное окно в перегородке

2 материал подается на первый желоб

9 газораспределительной решетки секции 4. Лопастными ворошителями 10 высушиваемой материал передается на следующий желоб и т.д. до патрубка

23, через который он выгружается из

$5 аппарата.

В каждую секцию 3 и 4 соответственно по патрубкам 5 и 6 подает6, 6 ся поток нагретого теплоносителя с индивидуальными параметрами для продувки слоя высушиваемого материала.

При вращении лопастных ворошителей их лопасти последовательно проходят все цилиндрические участки 19 пластин и своей гранью нажимают на подвижную консольную планку 20. При этом ширина тангенциального зазора для ввода теплоносителя плавно изменяется от максимальной до минимальной величины, что, в свою очередь, вызывает плавное увеличение скорости теплоносителя s зазоре и способствует выдуванию частиц продукта, просыпавшихся в этот зазЬр. При дальнейшем вращении лопасть 11 ворошителя выходит из механического контакта с подвижной консольной планкой 20, которая под действием сил упругой деформации пружины 21 возвращается в исходное положение и стряхивает налипшие на нее частицы высушиваемого ма" териала. Эти частицы также интенсивно выдуваются теплоносителем, выходящим из зазора. Непрерывное вращение ворошителей предотвращает просыпание высушиваемого материала через зазоры и способствует последовательному интенсивному самоочищению всех зазоров. Это увеличивает длительность непрерывной работы аппарата между чистками и соответственно повышает эксплуатационную надежность аппарата.

Лопастные ворошители не только обеспечивают перемещение материала вдоль аппарата, но также разрушают алгомераты частиц, если они образуются или были в исходном материале, и равномерно распределяют материал в вдоль каждого желоба по поперечному сечению аппарата. Хроме того, непрерывное вращение ворошителей предотвращает каналообразование в слое высушиваемого материала и проскок газовой фвзы. При перемещении материала лопастными ворошителями практически все частицы- в пределах секции имеют равную скорость поступательного движения вдоль газораспределительной решетки и, соответственно, одина"

Формула изобретения

966466

Бессту пенчатое регулирование ча. стоты вращения электроприводов 14 позволяет регулировать в достаточно широком диапазоне скорость перемещения материала. вдоль газораспределительной решеткй и, следовательно, время сушки. Этим достигается возможность получения продукта практи" чески любой заданной конечной влажности при широком диапазоне начальной влажности исходного материала.

Таким образом, предлагаемый аппа° рат, обеспечивая одинаковые условия сушки всех частиц, повышает качест. во продукта в отношении однородности частиц по размеру и влажности, а также характеризуется повышенной эксплуатационной надежностью.При проведении испытаний в готовом продукте спекшихся агломератов не обнаружено, и частица имеют одинаковую влажность, что позволяет снизить при сушке паранитроацетофенона потери продукта от брака на 8-103. Забивания зазоров в решетке при прове-дении испытаний также не происходило.

Сушильная камера, содержащая газораспределительную решетку в виде приS мыкающих один к другому полуцилиндрических желобов и установленные в них лопастные ворошители, о т л и чающая ся тем, что, сцелью повышения эксплуатационной надеж30 ности, каждый желоб, выполнен..из установленных с зазором пластин, состоящих из основного цилиндрического участка и шарнирно сочлененной с ним планки, установленной с перекрытием

1$ по отношению к основному участку смежной пластины, причем в образовавшихся зазорах размещены пружины.

Источники информации, принятые во внимание при экспертизе

20 1. Авторское свидетельство СССР

N 264226, кл. F 26 В 17/10, 1968.

2. Авторское свидетельство CCCP

У 640098, кл. F 26 B 17/10ó 1977

3. Авторское свидетельство СССР а N 518609, кл. F 26 В 17/10, 1974.

4. Авторское свидетельство СССР 1 556292, кл. F 26 В 17/10, 1974.