Установка для тепловой обработки сыпучих термочувствительных материалов в кипящем слое

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

Союз Советских

Социалистических

Республик

<»>9

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б! ) Дополнительное к авт. саид-ву (51)M. Кл.

F 26 В 17/32

F 26 В 15/04.

F 26 В 17/10 (22) Заявлено 15. 04. 81 (21) 3274301/24-06 с присоединением заявки И

1ооударстеенный комитет

СССР (23) П риоритет ао делам изобретений и открытий (53) УДК 66.047. . 751 (088. 8) Опубликовано 15. 10 . 82. Бюллетень РВ 38

Дата опубликования описания 15. 10. 82 (72) Авторы, изобретенйя

Г.H.Ñóòÿãèí и Н.Я.Попов р6. СОНГт А

" -. " .-и

Сибирский филиал Всесоюзного ордена Тр Д6воЪс ЖрйЫйЫа

Знамени научно-исследовательского инст тута ууцуТ К и продуктов его переработки— (7l ) Заявитель (54) УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАЬОТКИ

СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ

В КИПЯЩЕМ СЛОЕ

Изобретение относится к технике. термообработки сыпучих термочувствительных материалов, например к нагреву, сушке и охлаждению зерна, и может быть использовано на предприятиях системы заготовок, сельско- s го хозяйства и пищевой промышленности.

Известна установка для сушки сыпучих материалов в кипящем слое, содержащая цилиндрическую сушильную камеру, расположенную внутри нее неподвижную газораспределительную решетку, разделенную на секторные отсеки, и ротор с радиально расположенными лопастями, образующими секторные отсеки; ротор снабжен приводом, обеспечивающ>им его поворот на заданный угол (1 ). . Недостатка>и данной установки явго ляют ся большая неравномерност ь обработ ки ма тери ал а и низ кая эффект и в" ност ь процесса, обусловленные большим размером секторных отсеков (сред2 ние размеры 300х800 мм) и возможностью заклинивания и поломки подвижного ротора в случае попадания посторонних предметов.

Наиболее близкой к предлагаемой является установка для тепловой обработки сыпучих материалов в кипящем слое, содержащая вертикальный цилиндрический корпус с подводящим и отводящим воздуховодами, размещенный. в корпусе секторный ротор, загрузочное и разгрузочное устройства; воздухораспределительная решетка укреплена на роторе и выполнена в виде откидных секторных плит, шарнирно укрепленных на радиальных балках и опирающихся на центральное и периферийное кольца, имеющие в зоне разгрузки по сегментному вырезу, соответствующему размеру плиты. Ротор имеет привод (2).

Недостатком данной установки является большая неравномерность термообработки материалов, обусловпен96646 ная продувкой материала в плотном слое и его периодическим выпуском..из сушилки с помощью ручного поворота рычага, обеспечивающего поворот откидных секторных плит над разгрузочным патрубком.

Цель изобретения - интенсификация процесса и повышение качества обработкии .

Эта цель достигается тем, что ро- 10 тор дополнительно содержит ряд соосно расположенных вертикальных цилинд„ров, разделяющих секторы. на концентрические ячейки, а над ротором в корпусе укреплена ячеистая вставка, 1 имеющая высоту в 2-4 раза большую высоты ротора, с ячейками, соответствующими ячейкам последнего.

При этом в корпусе под решеткой укреплены кольцевые горизонтальные щ0 направляющие, имеющие в зоне разгрузочного устройства разрыв со скатным и подъемным участками, причем ячейки ротора в зоне разрыва направляющих сообщены с разгрузочным устройством 2s при открытом положении плит решетки.

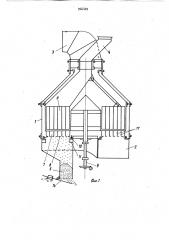

На фиг. 1 схематически показана установка, продольный разрез; на фиг. 2 - то же, вид в плане; на фиг.3разгрузочное устройство.

Установка содержит вертикальный цилиндрический корпус 1, воздуховод

2 подвода свежего нагретого или холодного воздуха и воздуховод 3 отвода отработавшего воздуха, загрузочное

4 и разгрузочное 5 устройства, ячеистую неподвижную вставку 6 и ячеистый секторный ротор 7 с секторной воздухораспределительной решеткой 8, привод 9 ротора, ролики 10, кольцевые

40 горизонтальные направляющие 11 со скатным 12 и подъемным 13 участками, запорный клапан 14. Вставка 6 имеет ячейки 15, ротор 7 - ячейки 16, образованные вертикальными цилиндрами 17. Решетка 8 выполнена из откид45 ных плит 18. Вставка 6 имеет высоту в 2-4 раза большую высоты ротора 7.

Установка работает следующим образом.

Обрабатываемый материал поступает в рабочую зону через загрузочное устройство 4 в виде самотека, соединенного с одной из ячеек 15 неподвижной вставки 6, и заполняет поочередно ячейки 16,секторов подвижного ротора 7 при его вращении. Излишки материала, расположенного над верхней кром. кой ротора 7, сдвигаются неподвижной

9 стенкой ячейки, вставки 6, что обеспечивает постоянство толщины слоя материала, поступающего на обработку.

Ilo окончании загрузки материалом ячеек 16 подвижного ротора 7 включается подача нагретого или холодного воздуха, который поступает в установку по воздуховоду 2, и проходя воздухораспределительную решетку 8, приводит плотный слой материала в псевдоожиженное состояние.-При этом плотный слой материала расширяется, частично заполняя и свободные ячейки

15 неподвижной вставки 6, Отработавший воздух выходит из ячеек 15 и через воздуховод 3 отводится к пылеотделителю (на фиг. не показан), Подвижный ротор 7 и неподвижная вставка б разделены на отдельные ячейки небольшого в плане размера, например 100х150 мм, каждая из которых представляет собой самостоятельную камеру обработки материала периодического действия. При вращении ротора 7 ячейки каждого его сектора. поочередно загружаются материалом и после его обработки разгружаются, обеспечивая непрерывную работу установки в целом. !1остоянное перемещение ячеек 16 ротора 7 относительно таких же ячеек 15 неподвижной вставки 6 не может оказывать существенного влияния на равномерность пребывания отдельных зерен в установке, если будет обеспечена перпен- дикулярная Ro отношению к решетке подача воздуха и одновременная обработка материала в кипящем слое во всех я чей ках ротор а.

При вращении ротора 7 плиты 18 воздухораспределительной решетки

8 плотно поджаты к ячейкам 16 с помощью роликов 10, закрепленных на ней через упругие опоры. При этом ролики..10 перемещаются по горизонтальным кольцевым направляющим 11, которые имеют разрыв со скатным 12 и подъемным 13 участками, обеспечивающими сначала автоматическое откидывание плит, а затем поджатие к ячейкам 16.

При откидывании каждой плиты 18 решетки Я обработанный материал, одновременно из всех ячеек 16 сектора ротора 7 высыпается полностью в бункер разгрузочного устройства 5, в. самотеке которого установлен клапан

14, обеспечивающий равномерный выЪ.. 5 96 пуск материала и снижающий пылевыделение.

Пройдя зону разгрузки, каждая плита 18 решетки 8 с помощью роликов 10 и напра вляющих ll плотно под жи мает ся к соот ветст вующи м я чей кам

16 ротора 7, которые снова загружаются материалом, поступающим в установку из загрузочного устройства 4, соединенного с ячейками 15 сектора неподвижной вставки 6, расположенного под самотеком загрузочного устройства 4. Время. пребывания материала в установке регулируется частотой вращения привода 9 ротора 7.

Преимуществаьи предлагаемой ус" тановки являются стабильность высо" ты кипящего слоя, равномерность его перемещения, автоматизация загрузки материала в установку и его выпуска из нее, что обеспечивает оптими зацию процесса, и в результате, повышение на 10- 153 производительности и улучшение качества обработки, Формула изобретения

6469 6 дящим и отводящим воздуховодами, за- грузочным и разгрузочным устройства, м, размещенный в корпусе секторный ротор с шарнирно укрепленной на нем в виде откидных секторных плит воздухораспределительной решеткой и привод; отличающаяся тем, что, с целью интенсификации процесса, и повышения качества обработки, ро11 тор дополнительно содержит ряд соосно расположенных вертикальных цилиндров, разделяющих секторы на концентрические ячейки, и над ротором в корпусе укреплена ячеистая вставка, И имеющая высоту в 2-4 раза большую высоты ротора, с ячейками, соответствующими ячейкам последнего.

2. Установка по и. 1, о т л и -.. ч а ю щ а я с я тем, что в корпусе

zo под решеткой укреплены кольцевые горизонтальные направляющие, имеющие в зоне разгрузочного устройства разрыв со скатным и подьемным участками, причем ячейки ротора в зоне разгу рыва направляющих сообщены с разгруiзочным устройством при открытом положении плит решетки.

1. Установка для тепловой обработки сыпучих термочувствительных материалов в кипящем слое, преимущественно для нагрева, сушки и охлаждения зерна, содержащая вертикальный цилиндрический .корпус с подвоИсточники информации, принятые во внимание при экспертизе

1; Авторское свидетельство СССР

N 184725, кл. F 26 8 17/lg, 1963.

2. Авторское свидетельство СССР

И 512351, кл. F 26 B 15/04, 1973.