Способ изготовления магнитных головок

Иллюстрации

Показать всеРеферат

В. и. труфввов, ю. с. Впишввв, B. В. Ровов, А. А. Яввщф и P. П. Ясинавичюс

I ) о (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ГОЛОВОК

Изобретение относится к приборостроению, в частност и, к магнитным. головкам, используемым в аппаратах магнитной записи.

Известен способ изготовления магнит ной головки путем приложения внешних сжимающих сил к сопряженным одна с другой немагнитным обоймам, в пазах которых предварительно устанавливают магнитные С-образные сердечники с обмотками. Немагнитные обоймы соединены немагнитными штифтами из того же материала. С целью упрощения процесса изготовления производят сваривание кон- . цов немагнитных щтифтов с немагнитююми обоймами и последующее устранение внеш них сжимающих снл 1).

Однако, скрепление обойм с помощью штифгов приводит к усложнению процесса изготовления магнитной головки, а также к увеличению ее габаритных размеров.

Известен также способ изготовления, магнитной головки, по которому в немагнитных обоймах укрепляют магнитомягкие

2 полусердечники с обмотками и контакты, к которым подпаивают выводы обмоток.

Полученные полублоки обрабатывают по плоскости разьема и скрепляют через немагнитную прокладку рабочего зазора.

Скрепление полублоков осуществляют с помощью С-образных пружинмах держа. телей, установленных в поперечных пазах обойм, выполненных по их внешнему периметру (21. о

Однако известный способ не обеспечивает высокой точности обработки со прягаемых поверхностей и является трудоемким процессом, усложняющим иэго товление магнитной головки. Кроме этого, скрепление полублоков с помощью пружинных держателей также усложняет изготовление магнитной головки, увеличивает ее габаритные размеры. Отсутствие эле-

2О ментов, скрепляющих полублоки в области, противоположной рабочему зазору, приводит к расширению дополнительного зазора магнитной головки в процессе изготов .

33 4 часть технологического припуска Gt (фиг.

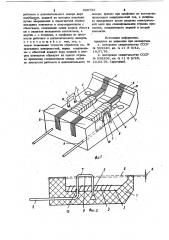

1 и. 2). Одновременно обработке подвергается скрепляющая часть 7 контактов 5 и 6. Располагая предварительно нижнюю поверхность 9 скрепляющей чаоти 7 на одном уровне с обработанной плоскостью разъема Я магнитной головки, по моменту полного удаления соедин няющей части 7 контактов 5 и 6 определяют момент завершения обработки полублоков 8. Если при атом до обработки полублоков 8 предварительно подключиться к контактам 5 и 6 и пропустить по ним ток то IIQ обрыву электрической цепи определяют момент завершения снятия технологического припуска и с плоскости разъема 8, По завершению обработки полублоков 8 выводы обмоток 3 раопаивают на контактах 5 и 6, предваритель но отогнув в удобную для распайки стороВу вертикально расположенную часть 10

Г-образного контакта 6. Затем стыкуют два полублока 8 по плоскости разъема

Я, разделяя полюсную часть 11 полусердечников 2 немагнитной прокладкой

12 для образования рабочего зазора 13 магнитной головки (фиг. 3). К собранной магнитной головке прилагают внешние ° сжимающие сюды, например с помощью винтов 14, после чего контакты 5 скрепляют между собой, например микросваркой.

Формирование контактов, скрепленных между собой, т.е. представляющих одно целое, позволяет упростить процесс их изготовления и установки в немагнитных обоймах, при этом уменьшается трудоемкость выполнения данных работ. Кроме этого, при обработке полублока возможно осуществить активный контроль за величиной снимаемого технологического при» пуска, что повышает точность обработки сопрягаемых поверхностей и становится возможной:. его автоматизация. И, наконец, мехащщеское скрепление вертикально расположенных и стыкующихся друг с другом контактов в задней части магнитной голов-, ки повышает ее надежность к внешним механическим и климатическим воздействиям так как в данном случае контакты выполняют роль стяжки и предотвращают расширение дополнительного зазора магнитной головки.

3 9667 леиия и эксплуатации, что ухудшает ее вы ходные параметры. Цель изобретения - повышение точности обработки допрягаемых поверхноо- тей, S

Поставленная цель достигается тем, O что способ изготовления магнитных головок, включает соединение по плоскости рабочего и дополнительного зазора двух полублоков, каждый иэ которых получают щ путем закрепления в немагнитной обойме выходных контактов и полусердечников с обмотками, соединения одних концов об- ! мотки с первыми выходными контактами, а других с вторыми, и шлифовки по 1S плоскости рабочего и дополнительного зазоров, перед соединением с обмоткой каждую пару первых и вторых контактов, образуют из одного отрезка проволоки соединенными между собой на плоскости рабо- рр чего и дополнительного зазора, причем при шлифовке по контактам пропускают электри ческий ток, а шлифовку прекращают после разрыва электрической цепи при сошлифовыЪании отрезка проволоки, соединяюще- щ го первый и второй контакты.

На фиг. 1 изображен собранный полублок магнитной головки, на фиг. 2 изображена схема обработки плоскости разьема полублока; на фиг. 3 изображена ЗО

;магнитная головка, изготовленная по предлагаемому способу.

Магнитную головку предлагаемому способу изготавливают в следующей последовательности. В пазах немагнитных обойм 1 укрепляют магнитомягкие полу35 сердечники 2 с обмотками 3, а в выеме

4, выполненном в обойме 1 в области дополнительного зазора магнитной голов ки, надежно укрепляют контакты 5 и 6, 40 причем контакт 5 формируют в виде штыря и устанавливают перпендикулярно плоскости разъема Q магнитной головки; а контакт 6 — Г-образной формы, при этом контакты 5 и 6 изготавливают, на45, пример штамповкой из проволоки, соединенными между собой скрепляющей час тью 7. Установку и закрепление контактов 5 и 6 в обойме 1 производят, как правило, при прессовке (литье) пластмассовой обоймы 1, причем скрепляющую часть 7 контактов 5 и 6 располагают вы ступающей над плоскостью разъема 3, являющейся плоскостью рабочего и дополнительного зазоров сердечников. Затем выводы обмоток 3 распаивают на соответ- SS ствующих контактах 5 и 6, после чего полученный полублок 8 обрабатывают, например абразивной доводкой, снимая

Формула изобретения

Способ изготовления магнитных головок, включающий соединение по плоскости

5 9М733 4 рабочего и дополнительного зазора двух зазора, причем п ем при шли вке по контактам полуМоков, каждый из которых получают пропускают электрический ток, а шлифов путем закрепления в немагнитной обойме гнитно обойме ку прекращают после разрыва электричеовыходных контактов и полусердечников с кой цепи п и сошл "-выва обмотками соеди е о и, соединения одних концов обмотз волоки, соединяющего первый и второй ки с первыми выходными контактами, а других - cвторыми,,и шлифовки по плоскости рабочего и дополнительного зазоров, о т л и ч а ю m и и с я тем -что с. принятые во внимание при экспертизе целью повышения точности обработки со- IO . 1. Авторское свидетельство СССР прягаемых поверхностей, перед соединени- М 593240, кл. G 11 В 5/42, ем с обмоткой каждую пару первый и вть- 19.07.76. рых контактов образуют из одного отрез- 2. Авторское свидетельство СССР ка проволоки соединенными между собой % 538398, кл. 5 11 В g/28, на плоскости рабочего и дополнительного И . 15.03.76. (прототип).

Составитель Н. Балбашова

Редактор К. Волощук Техред С.Мигунова Корректор Г. Решетник

Заказ 7850/68 Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Прорктная, 4