Способ контактного уплотнения соединения частей корпуса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН Ия

5 ПАТЕНТУ (п)967282

Союз Советск из

Социалистических

Республик (61) дополнительный к патенту (22) ЗаЯвлено 17. 10.75 (2l) 2181853/24-06 (23) Приоритет — (32) ъ (5l) M. Кл.

F 01 I) 9/00

1ЬеударственыН камнтвт

СССР по двлзм нзоврвтвннй н вткрытнй (331

Опубликовано 15 10.82.Бюллетень Мт 38

Дата опубликования описания (53) УДК 62 1. 165 (088.8) Иностранец

Джон Дэвид Бертил Эстбо (Швеция) (72) Автор. изобретения (71) Заявитель (54) СПОСОБ КОНТАКТНОГО УПЛОТНЕНИЯ

СОЕДИНЕНИЯ ЧАСТЕЙ КОРПУСА

Изобретение относится к энергомашиностроению и может быть использовано для уплотнения соединений между различными частями корпусов, например, турбин, насосов и клапанов.

Известен способ уплотнения частей в корпусе турбины путем герметичного закрепления на ос товной детали полосы из другого материала, чем материал основной детали (1) .

Этому способу присуша недостаточная надежность из-за возможного возникновения трещин в месте соединения двух разнородных ма териалов.

Известен также способ контактного уплотнения соединения частей корпуса путем герметичного закрепления в пазу, выполненном со стороны плоскости разъема, полосы иэ более эроэионно и коррозионно-стойкого материала, чем материал корпуса (2) .

Недостатком этого способа является удорожание ремонта соединения из а значительного времени на закрепление полос и коитроля качества соединения полосы с. корпусом. Закрепление полос. при помоши сварки приводит к появлению трешин как в основном материале, так и в полосе, которые трудно обнаружить. Микротрешины, а являющиеся - допустимыми при изготовлении уплотнения, увеличиваются в процессе эксплуатации, что сйижает надежность работы соединения частей корпуса.

Цель изобретения — снижение затрат

10 и повышение надежности соединения.

Указанная цель достигается тем, что полосу закрепляют кузнечной сваркой нли приваркой на бруске из материала, близкого по свойствам к материалу корпуса, 15 устанавливают. брусок в паэ ниже плоскости разъема и крепят к корпусу сваркой или пайкой.

Кроме того, в качестве материала полосы используют хромистую сталь.

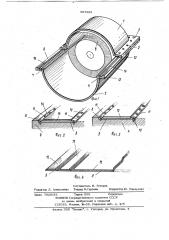

20 На фиг. 1 схематически представлен корпус турбины, перспективный внд; на фиг. 2 и 3 — часть фланца, корпуса тур;. бины; на фиг. 4 — заготовка неразрезанного бруса с прикрепленной к нему поло25 сой.

1. Патент США М 3867061, .кл. 415-.174, опублик. 1975.

2.ТгаЬе 9l Эа рНог91иеи fur Кегиа а Н ией .-" Emerge оибтесйм1(",

Ь М4-350

3 96728

Корпус турбины состоит иэ верхней и нижней частей 1 и 2, каждая из которых имеет фланцы 3 и 4, стянутые между собой болтами 5 и образующие герметичное соединение. В корпусе размещена проточная часть 6 турбины. В каждом из фланцев 3 и 4 выполнен паз 7, в котором ниже плоскости 8 разъема размещен брусок .9, прикрепленный винтами 10, с помощью. сварных швов 11 или другим способом так,i чтобы исключить пропуск пара между бруском 9 и фланцами 3 и 4 в месте контакта. На бруске 9 герметично закреплена полоса 12. Между бруском 9 с закрепленной на нем полосой 12 и наружным пояс- 1 ком 13 фланцев 3 и 4 образован канал 14, который может быть использован для удаления пара при возможном пропаривании соединения.

Способ контактного уплотнения соединения верхней и нижней частей 1 и 2 корпуса осуществляется следующим образом.

На бруске 9 из материала, одинакового или близкого по свойствам к материалу корпуса (фланцев 3 и 4), закрепляют при помощи кузнечной сварки или приварки .полосу 12 и более эрозионно- и коррозионностойкого материала, чем материал корпуса.

Полрса 12 может быть нанесена на брусок 9 при помощи наплавления сваркой.

Она может быть закреплена как ва отдельном бруске 9 требуемой ширины для установки в паз, так и на общем бруске 9 (фиг. 4). При этом бруски 9 с полосами

12 могут отрезаться от больших составных заготовок. Сначала обрабатываются 5 . на станке полосы 12 до требуемой ширины, а затем производится разрезка бруска 9.В результате получается заготовка из бруска 9 требуемой IIIHpHHbI с закреп«о ленной на нем и олос ой 1 2.

Брусок 9 с полосой 12 устанавливается в паз 7 ниже плоскости 8 разъема и крепится герметично к корпусу (фланцам 3 и 4) винтами 10, сваркой или пайкой твердым припоем. На нижнюю часть 2 корпуса

4$ устанавливают верхнюю часть 1 и стяги2 4 вают их болтами 5 с образованием герметичного соединения между полосами 12 фланцев 3 и 4.

При необходимости сначала можно уста-. новить и закрепить в пазу 7 брусок 9, а затем к нему прикрепить полосу 12.

Выполнение операции закрепления полосы на свободном бруске вне корпуса повышает качество и надежность соединения этих элементов, так как операция может производФгься при точном регулировании условий закрепления. Поскольку материалы бруска и корпуса, одинаковы, то закрепление брусков сварными швами повышает надежность из-эа меньших напряжений при эксплуатации корпуса, а сама операция закрепления технологически проста.

Формула изобретения

1. Способ контактного уплотнения со-. единения частей корпуса путем герметичного закрепления в пазу, выполненном со стороны плоскости разъема, полосы иэ более эроэионно- и коррозионно-стойкого материала, чем материал корпуса, о т— личающийся тем, что,с целью снижения затрат и повышения надежности соединения, полосу закрепляют кузнечной сваркой или приваркой на бруске из ма— териала, близкого по свойствам к мате-. риалу корпуса, устанавливают брусок в паз ниже плоскости разъема и крепят к корпусу сваркой или пайкой.

2. Способ по и. 1, о т л и ч а юшийся тем, что в качестве материала полосы используют хромистую сталь.

Источники информации, принятые во внимание при экспертизе

967282

12

12 11

Составитель В. Гуторов

Редактор Л. Алексеенко Техред М.Гергель Корректор Ю. Макаренко

Заказ 7928/8 1 Тираж 539 П одписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Москва; Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4