Устройство для калибровки зубчатых колес

Иллюстрации

Показать всеРеферат

O Il H C A H H E „,967642

ИЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 29.04.81 (21) 3284394/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 Н 5/00

Геоударстееиимй комитет

СССР

Опубликовано 23.10.82. Бюллетень № 39

Дата опубликования описания 28.10.82 (53) УДК 621.992..7 (088.8) ло делам изобретеиий и открмтий (72) Авторы изобретения

В. И.,Ли, В. Н.,Любанов, и 1О. Н.Верзи ов о, ус()%31 .1

° . "" г 1Рд - :"" "- ." (Ростовский-на-Дону научно-исследовательский ин титу1, 1:110Т1.,-1::., технологии машиностроения (71 ) Заявитель (54) УСТРОЛСТВО Д,ЛЯ КАЛИБРОВКИ ЗУБЧАТЫХ

КО,Л ЕС

Изобретение относится к обработке металлов давлением и может быть использовано преимущественно при создании устройств для калибровки зубьев зубчатых колес.

Известно устройство для калибровки зубчатых колес, содержащее установленный в 5 корпусе неподвижный наружный инструмент, выполненный с зубьями неполного подковообразного зубчатого колеса внутреннего зацепления, размещенный соосно ему внутренний инструмент, выполненный в виде зубчатого колеса внешнего зацепления, имеющего возможность вращения с закрепленным с ним ведущим валом (1).

Недостатками данного устройства являются недостаточная жесткость наружного инструмента — подковообразного зубчатого колеса — для восприятия радиальных сил накатки и связанное с этим низкое качество калибруемых колес.

Известно устройство для калибровки зубчатых колес, содержащее установленные в корпусе неподвижный инструмент, выполненный с зубьями зубчатого колеса внутреннего зацепления, и размещенный соосно ему внутренний инструмент, выполненный в виде зубчатого колеса внешнего зацепления, имеющего возможность вращения от ведущего вала, оправку для перемещения заготовок со свободно вращающимися упорами, установленную с возможностью осевого перемещения от механизма возвратно-поступательного перемещения оправки (2).

Недостатками данного устройства являются низкая производительность, связанная с потерей времени на обратный ход оправки и ориентацию калибруемого колеса относительно зубьев инструментов, а также низкое качество калибровки из-за возможных перекосов калибруемых колес при встречном движении инструментов с заходными конусами, а также из-за прогибов ведущего вала под действием трудноуравновешиваемых радиальных сил накатки.

Целью изобретения является повышение производительности устройства и повышение качества обработки.

Поставленная цель достигается тем, что устройство для калибровки зубчатых колес, содержащее установленные в корпусе неподвижный инструмент, выполненный с зубьями зубчатого колеса внутреннего зацепления, и размещенный соосно ему внутренний инструмент, выполненный в виде зуб967642

15 ю

Формула изобретения

45 чатого колеса внешнего зацепления, имеющего возможность вращения от ведущего вала, оправку для перемещения заготовок со свободно вращающимися упорами, установленную с возможностью осевого перемещения от механизма возвратно-поступательного перемещения оправки, снабжено опорной втулкой, установленной соосно оправке с возможностью перемещения относительно внутреннего инструмента, при этом опорная втулка выполнена с равномерно расположенными по наружному диаметру пазами, предназначенными для размещения в них вращающихся упоров.

Кроме того, с целью обеспечения стабильности процесса калибровки, механизм возвратно-поступательного перемещения выполнен в виде профильного цилиндрического кулачка, жестко закрепленного соосно на оправке, и толкателя, установленного в корпусе с возможностью возвратно-поступательного перемещения в направлении, параллельном оси оправки, и кинематически связанного одним концом с рабочей поверхностью кулачка, а другим с оправкой.

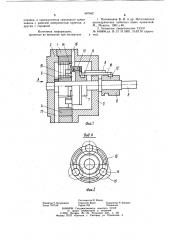

На фиг. 1 показано устройство для калибровки зубчатых колес; на фиг. 2 — вид

А на фиг. 1.

Устройство содержит корпус 1 с крышками 2 и 3, закрепленный в нем неподвижный наружный инструмент 4,выполненный с зубьями зубчатого колеса внутреннего зацепления, ведущий вал 5, жестко закрепленный на нем внутренний инструмент 6, выполненный в виде зубчатого колеса внешнего зацепления, и оправку 7, установленную с возможностью возвратно-поступательного движения по ведущему валу от закрепленного на ием профильного цилиндрического кулачка 8.Оправка 7 и кулачок 8 связаны установленным в направляющей 9 толкателем 10 посредством закрепленных на нем сухарика

11 и ролика 12. На оправке 7 с возможностью свободного вращения установлена опорная втулка 13 с пазами, внутри которых размещены свободновращающиеся упоры 14. Заготовка — калибрующее колесо 15 — размещается по пазам опорной втулки и упирается в упоры 14. Длина пазов выбрана обеспечивающей сохранение в ней заготовки после ее подачи и возврата опорной втулки в крайнее положение для загрузки следующей заготовки.

Ход возвратно-поступательного движения 7 не превышает длины калибрущей части инструмента (ширины зубчатых колес 4 и 6), выбран обеспечивающим размещение заготовки в пазу оправки при его исходном крайнем правом положении.

Для загрузки устройства в крышке 3 предусмотрен загрузочный канал 16, а для выгрузки в крышке 2 — разгрузочный канал

17. Количество загрузочных и разгрузочных каналов может быть различным и соответствовать количеству пазов в опорной втулке.

Устройство работает следующим образом.

Заготовка 15 по каналу 16 и пазу опорной втулки 13 размещается в исходное перед калибровкой положение. При вращении внутреннего инструмента 6 и осевой подаче опорной втулки 13 заготовка входит в зацепление с обоими инструментами и калибруется, перемещаясь между ними. При обратном ходе опорной втулки продолжается процесс калибровки без осевого перемещения. При достижении опорной втулки правого исходного положения осуществляется загрузка следующего паза заготовкой и ее перемещение между накатниками. Также осуществляется подача и калибровка заготовки третьим пазом. В дальнейшем заготовки 15, перемещаясь между инструментами,упираясь друг в друга от опорной втулки, калиброванными выходят по каналу 17.

Применение предлагаемого устройства позволит повысить производительность калибровки до 100О/О и снизить погрешности калиброванных колес до 50О/о..1. Устройство для калибровки зубчатых колес, содержащее установленные в корпусе неподвижный инструмент, выполненный с зубьями зубчатого колеса внутреннего зацепления, и размещенный соосно ему внутренний инструмент, выполненный в виде зубчатого колеса внешнего зацепления, имеющего возможность вращения от ведущего вала, оправку для перемещения заготовок со свободно вращающимися упорами, установленную с возможностью осевого перемещения от механизма возвратно-поступательного перемещения оправки, отличающееся тем, что,с целью повышения производительности и качества обработки, оно снабжено опорной втулкой, установленной соосно оправке с возможностью перемещения относительно внутреннего инструмента, при этом опорная втулка выполнена с равномерно расположенными по наружному диаметру пазами, предназначенными для размещения в них вращающихся упоров.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения стабильности процесса калибровки, механизм возвратнопоступательного перемещения выполнен в виде профильного цилиндрического кулачка, жестко закрепленного соосно на оправке, и толкателя, установленного в корпусе с возможностью возвратно-поступательного перемещения в направлении, параллельном оси оправки, и кинематически связанного одним концом с рабочей поверхностью кулачка, а другим с оправкой.

/б

Вид A

Сост а вител ь И. Ионо в

Техред И. Верес Корректор Л. Бокшан

Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

П 3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Кугрышева

Заказ 7197/IS

Источники информации, принятые во внимание при экспертизе

967642

1. Половников В. В. и др..Изготовление цилиндрических зубчатых колес прокаткой.

М., Машгиз, 1961,с 46.

2. Авторское свидетельство СССР № 640804,кл. В 21 Н 5/00, 15.03.76 (прото5 тип).