Устройство для смазки сборного кристаллизатора

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{61)Дополнительное к авт. свид-еу, (22) Заявлено 250381 (21) 3262706/22-02

Союз Советских

Соцналнстнческнх

Республнн >967672 (11М Кл 3

В 22 Б 11/07 с присоединением заявки №вЂ”

Государственный комитет

СССР но делам изобретений и открытий (23) ПриоритетОпубликовано 231082, Бюллетень ¹ 39 (53) УДК 621. 746. . 27 (088. 8) Дата опубликования описания 23.10,82 "е, °

Б.Г. Кузнецов В.М.Паршин, В.В; Поляков, В. Н. амохин и Г.А.Николаев 1 (72) Авторы изобретения. 3, Центральный ордена Трудового Красного Знамеиинаучно-: исследовательский институт черной металлургии им.И.П.Бардащф, (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СМАЗКИ СБОРНОГО КРИСТАЛЛИЗАТОРА

Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Известно устройство для подачи смазки в зону контакта широкой стенки кристаллизатора с узкой стенкой во время ее перемещения на: раздвижных кристаллизаторах при изменении сечения отливаемого слитка. В этом случае смазку подают через вертикальный канал в узкой стенке, соединенный с зоной контакта рядом отверстий, расположенных веерообраэно по отношенйю к вертикальному, равномерно по его высоте. При этом угол раскрытия между веерообразно расположенными каналами составляет такую величину, при которой отверстия веерообразных каналов, выходящие в зону контакта узких стенок с широкими, делят зону контакта равномерно на три части. Это обес-. печивает равномерное растекание смазки как по высоте, так и ширине всей зоны контакта узких стенок с широкими во время их относительного перемещения 1 ).

Недостатком известного устройства для смазки является невозможность использования его для смазывания внутренней рабочей полости кристаллизатора во время процесса непрерывной разливки, так как смазка даже при очень высоком давлении уходит большей частью наружу иэ-за отсутствия с наружной стороны гидравлического сопротивления.

Цель изобретения — упрощение конструкции и повышение стойкости сборных кристаллизаторов.

Эта цель достигается тем, что в устройстве для смазки, расположенном в одной иэ стенок кристаллизатора и содержащем вертикаль15 ный канал, соединенный с каналами, выходящими на стыкующуюся поверхность стенки, выходные отверстия каналов расположены по вертикальной линии с неравномерно увеличивающимся к низу стенки шагом, а на стыкующейся поверхности стенки установлена уплотняющая прокладка.

Выходящие каналы располо>кены под углом 40-90 к линии пересе25 чения стыкующейся поверхности стенки с плоскостью, в которой расположены оси выходящих. каналов.

Кроме того, уплотняющая прокладка установлена на расстоянии 0,153Q 0,75 толщины стенки от ее рабочей

967672, поверхности, а прокладка выполнена нз материала с твердостью, ниже твердости материала рабочей стенки.

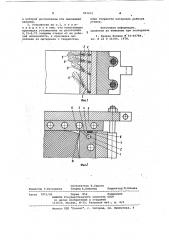

На фиг.1 и 2 изображено устройство для смазки сборного кристаллика тора. 5

В стенке сборного кристаллизатора например в узкой стенке 1, выполнен вертикальный канал 2. От этого канала отходят каналы 3, выходящие в зону стыка 4 рабочих стенок 1 и 5. В стыке 4 со стороны рабочей полЬсти 6 кристаллизатора всегда имеется технологический зазор. В стык е 4 уста нов лена прокладка 7, закрывающая его с наружной стороны. 15

Для ее установки выполнен паз 8.

Устройство работает следующкм образом.

В канал 2 подается под давлением технологическая смазка, которая .по каналам 3 поступаеУ"в зону стыка 4 рабочих стенок 1 и 5. Затем через зазор в стыке 4 смазка продавливается в рабочую полость кристаллизатора в виде пленочных факелов. Это препятствует затеканию металла в щели стыка. В результате. ликвидируется такой вид аварии, как

"подвисание по стыку", и увеличивается срок службы кристаллйзатора, так как отсутствует разрушение стенки у линии стыка 9. Угол наклона каналов 3 к линии стыка 9 выбирается в пределах 40-90 . При зтсм большие углы берутся для каналов, расположенных в верхней части кристаллизатора.

В этом случае гидравлические потери в щели стыка наименьшие и масляные факелы на большую глубину внедряются в зоны контакта слит- 40 ка с широкой рабочей стенкой 5 кристаллизатора и значительно снижается трение в нем. Наклон каналов 3 к линии стыка 9 обеспечивает гидравлический подпор, препят- 45 ствуя свободному вытеканию смазки из кристаллизатора. Угол 40еявляется наименьшим. Дальнейшее снижение ведет к увеличению гидравлических потерь в стыке и снижению эффекта подпора. Увеличение угла свыше 90 ведет к выбрызгиванию смазки на зеркало жидкого металла, где она, сгорая, образует пленки. Появление этих пленок нежелательно, так как они могут приводить к образованию заворотов на поверхности слитка, что снижает качество его поверхнос-, ти. При наличии подпора смазка продавливается и в зону. контакта слитка с узкой стенкой 1 кристал-60 лиза тора, обеспечивая также сннжение . трения в кристаллиза торе. Вдоль узкой стенки подпор менее. эффективен, и смазка, стекая, смазывает нижнюю часть узкой стенки 1 в райо- b5 не стыка 4. Это снижает износ узкой стенки в нижней части и увеличивает срок службы кристаллизатора.

B верхней части кристаллизатора минимальное расстояние между каналами 3 составляет 75 мм, что при дли не кристаллизатора 1500 мм выражается в 0,05 его длины. Максимальное расстояние может достигать значений 250-300 мм, но при значении

210 мм и длине кристаллизатора 600 мм оно составляет 0,35 его длины.

Увеличение шага по направлению движения слитка сокращает перекрытие факелов смазки и тем самым сокращает гидравлические потери в рабочей полости 6 кристаллизатора.

Уплотняющая прокладка 7 располагается на расстоянии 0,15-0,75 толщины рабочей стенки от ее рабочей поверхности. В результате нагрева рабочей стенки у ее рабочей поверхности величина зазора уменьшается, а гидравлическое сопротивление увеличивается. Смазка в большом количестве устремляется в сторону прокладки 7. Если прокладка расположена на расстоянии большем 0,75 толщины рабочей стенки от рабочей поверхности, то происходит утечка смазки в районе прокладки 7 вдоль кристаллизатора. Непрерывное контактирование рабОчей стенки со Слитком вызывает в ней изменение деформаций. Это изменение уменьшается по мере удаления от рабочей поверхности. В результате изменения дефор маций рабочей стенки снижается долговечность прокладки 7 и надежность уплотнения стыка. Чтобы избежать этого, прокладку располагают на расстоянии 0,15 толщины рабочей стенки от ее рабочей поверхности.

Формула изобретения

1. Устройство для смазки сборного кристаллизатора, расположенное в одной из его стенок и содержащее вертикальный канал, соединенный с .каналами, выходящими на стыкующуюся поверхность стенки, о т л ич а ю щ е.е с я тем, что, с целью упрощения конструкции и повышения стойкости сборных кристаллизаторов, выходные отверстия каналов расположены по вертикальной линии с неравномерно увеличивающимся к низу стенки шагом, а на стыкующейся поверхности стенки установлена уплотняющая прокладка.

2. Устройство по п.1, о т л ич а ю щ е е с я тем, что, выходящие каналы расположены под углом 40-90 к линии пересечения стыкующейся поверхности стенки с плоскостью, 967672

Составитель В.Сирота

Техред A,Áàáèíåö Корректор Л. Бокшан

Редактор Т.Кугрышева

7973/20 Тираж 852 Подписное

ВНИИПИ Государственного комитета. СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ филиал ППП "Патент", r . Ужгород, ул. Проектная, 4 в которой расположены оси выходящих каналов.

3. Устройство по п.1, о т л ич а ю щ е е с я тем, что уплотняющая прокладка установлена на расстоянии

0,15-0,75 толщины стенки от ее ра6очей поверхности, а прокладка выполнена из материала с твердостью, I ниже твердости материала рабочей ,стенки.

Источники информации, принятые во внимание при экспертизе

1. Заявка Японии Р 53-45784, кл. В 22 D 11/04, 1978.